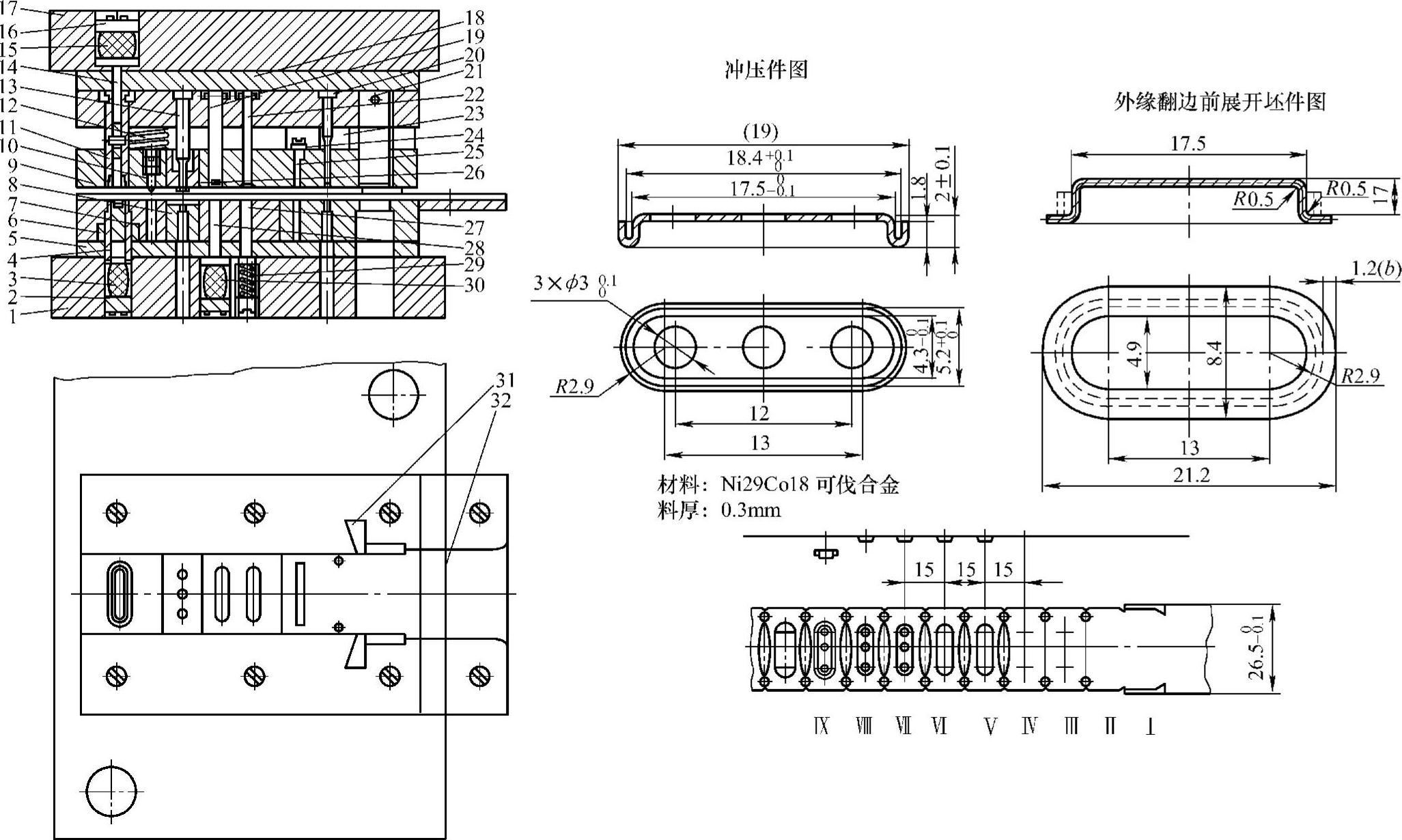

(1)模具图(图4-17)

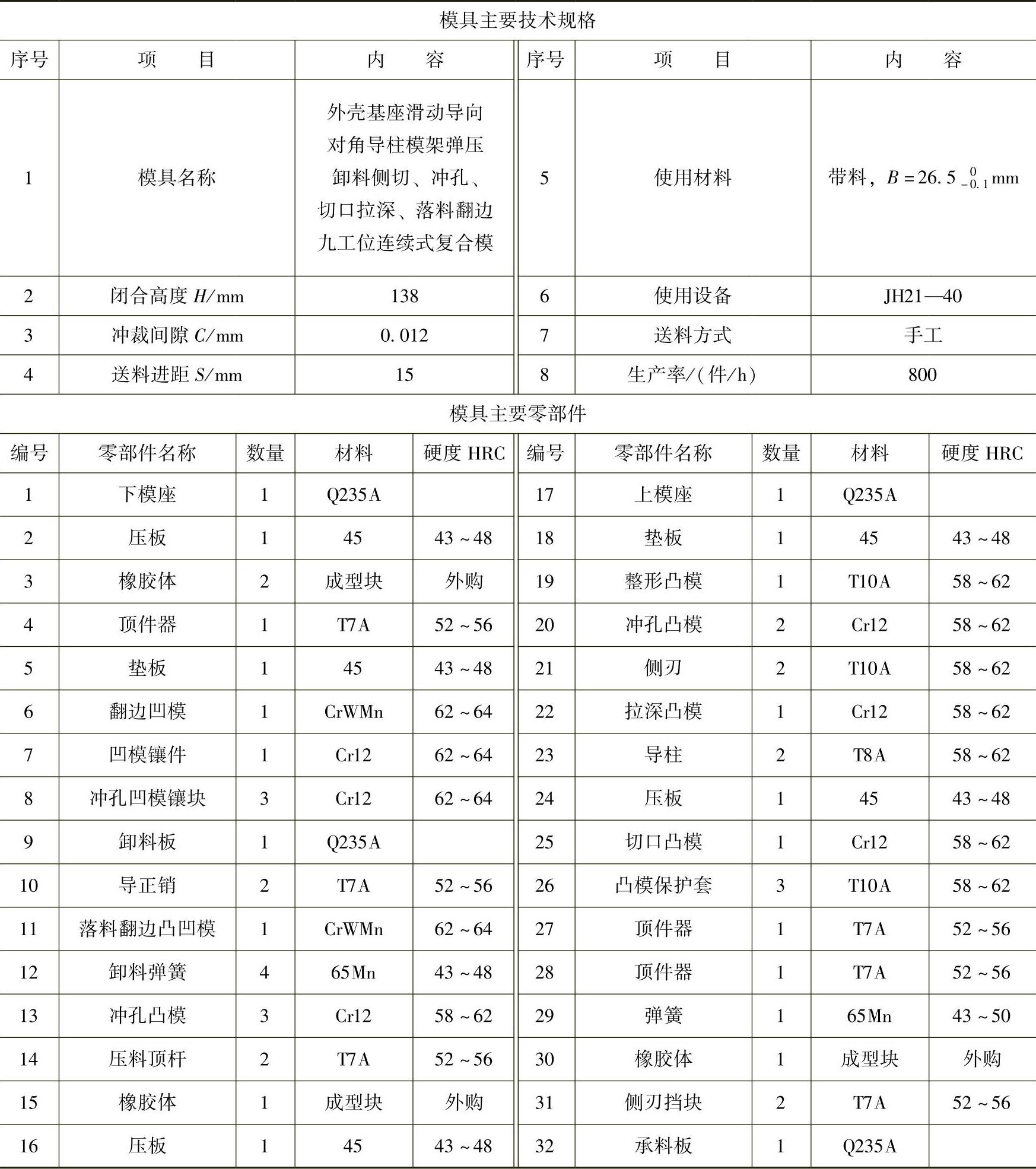

(2)模具主要技术规格及零部件(表4-17)

图4-17 外壳基座滑动导向对角导柱模架弹压卸料侧切、冲孔、切口拉深、落料翻边九工位连续式复合模

表4-17 模具主要技术规格及零部件

(3)分析说明(https://www.xing528.com)

图4-17所示连续式复合模可用料厚t=0.3mm、料宽B=26.50-0.1mm的Ni29Co18可伐合金带料,在公称压力为400kN的国产JH21—40型开式双柱固定台压力机上冲制外壳基座冲压件。该冲模冲压工位设置、冲压动作过程以及该冲模的主要结构特点如下:

1)该模具为落料、冲孔、翻孔、拉深等7个工步和2个空工位(共9个工位)的连续式复合模。各工位的工艺作业工作是:Ⅰ侧刃切边定距;Ⅱ冲两个切口用的工艺孔;Ⅲ切口(采用斜刃切开,适合长方形工件);Ⅳ空工位;Ⅴ拉深;Ⅵ整形;Ⅶ冲孔;Ⅷ空工位、导正;Ⅸ落料、翻边(复合工艺)。

2)该模具工位Ⅰ为侧刃定距冲裁,侧刃宽度选为1.2mm,侧刃长度为13.05mm,比进距大0.05mm,以给导正销准确定位留有导正余量。侧刃用圆柱销固定在凸模固定板上,以防止侧刃向下脱落。

3)工位Ⅲ是切口工步,切口凸模25在两个工艺孔之间冲切,因而冲切后条料不会随凸模上升,不需要脱料板卸料,故把冲切口的切口凸模直接固定在脱料板上,切口凸模上设计有凸台,从脱料板的上面装入,用压板压住,再用螺钉紧固。

4)该模具工位Ⅶ为冲小孔,该工位的凹模8也设计为独立的一个拼块,因凸模直径较小,故在脱料板上设置保护套26保护凸模。冲孔位置在拉深后的工序件底面上,为保证冲孔时工序件落平到位,不被弹性脱料板压坏,这一拼块要做得薄一些,上表面比其他凹模拼块低2mm,凸模的保护套则要向下凸出。

5)该模具工位Ⅸ为落料、翻边(复合工序),其工作过程如下:上模下行时,压料杆压住工件的底面,上模继续下行,脱料板压平条料,落料翻边凸凹模的外缘刃口与凹模镶块作用,完成外形落料,上模再继续下行,凸凹模内侧凹模与翻边凸模相互作用,完成零件的外翻边,同时顶件块被凸凹模压住下行。当上模回升时,顶件块将工件顶出凹模,脱料板卸下条料,压料杆也可将粘于凸凹模内的工件推出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。