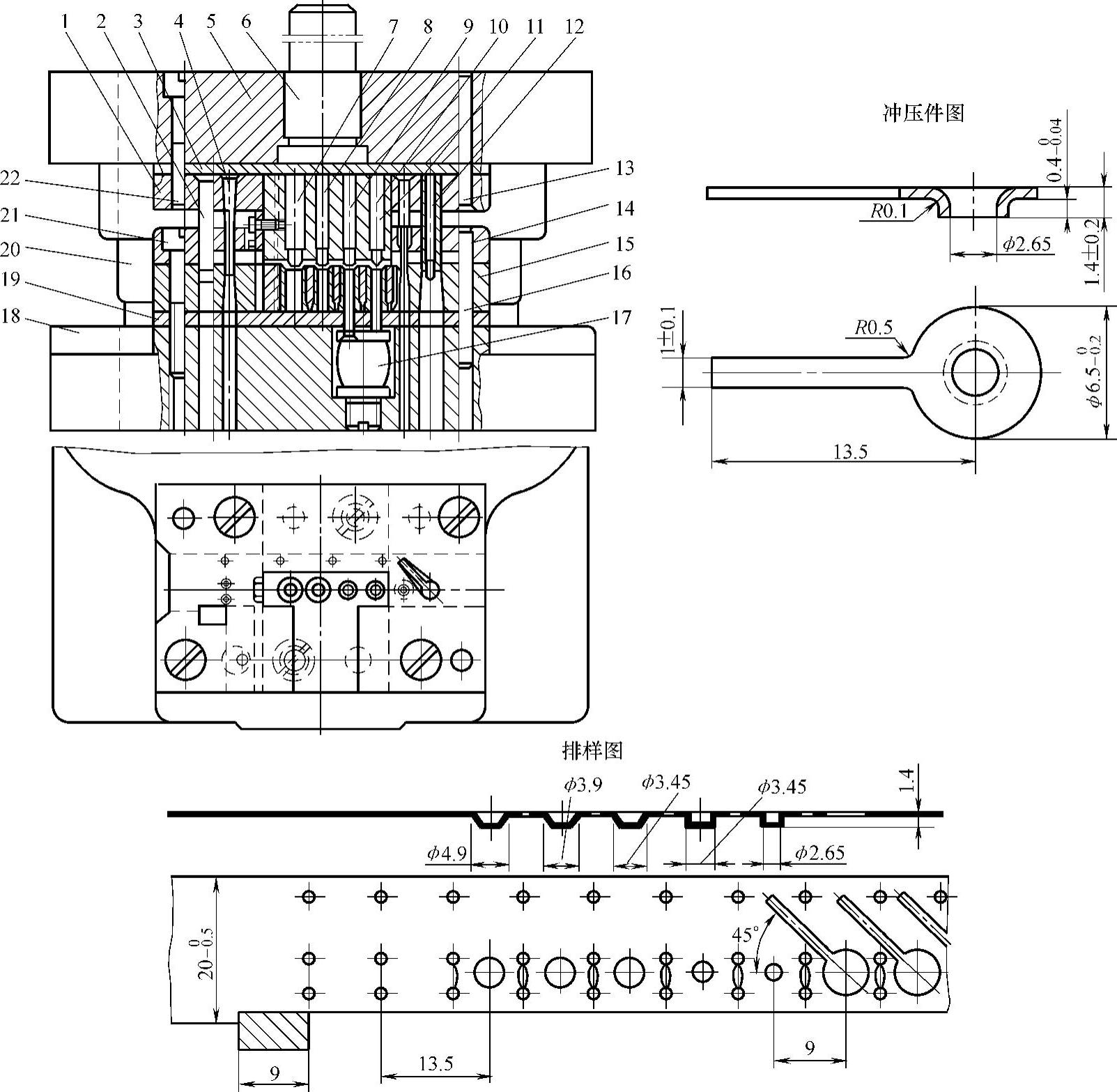

(1)模具图(图3-15)

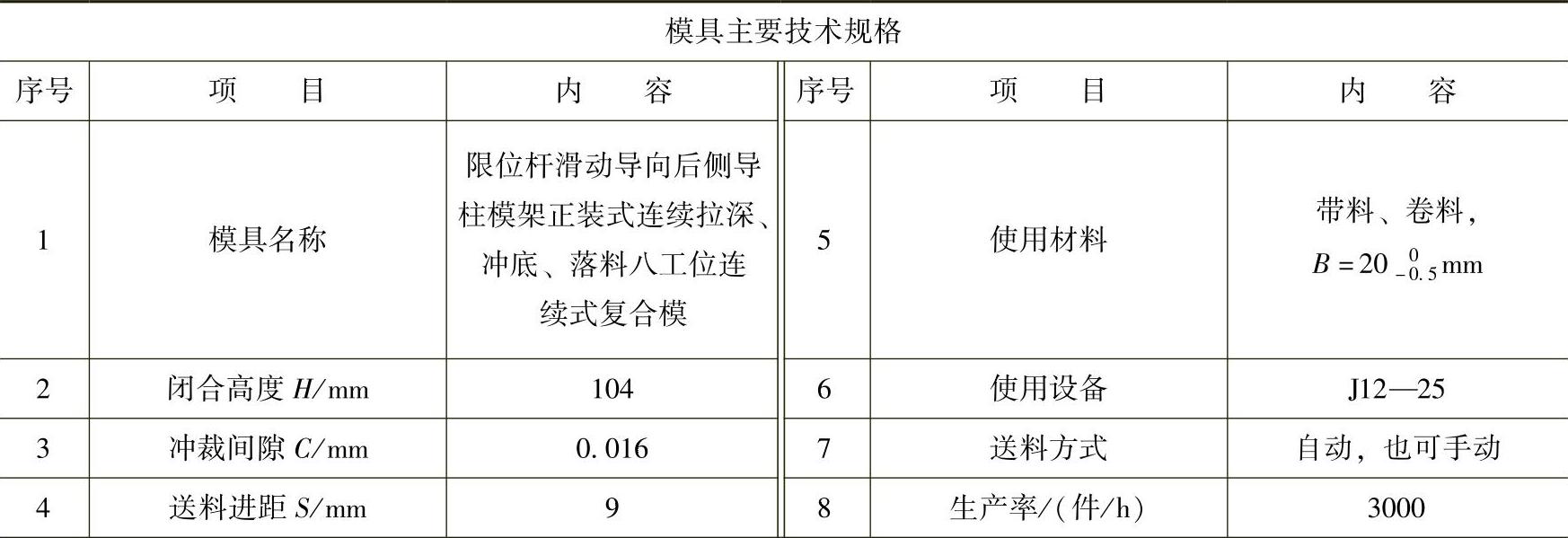

(2)模具主要技术规格及零部件(表3-15)

(3)分析说明

图3-15所示为新型温控仪表表芯限位杆冲压件,材料为中硬常态H62黄铜,料厚t=0.40-0.04mm,形状复杂而尺寸小,从板料冲压加工的工艺性衡量,其难点为以下几点:

1)ϕ3.45mm的凸缘冲压成形。采用的翻边工艺有预冲孔翻边和无预冲孔翻边两种方法。预冲孔翻边冲出的凸缘尺寸稳定,质量好,凸缘口部减薄量小,但是预冲孔d≤1mm,凸模细长,难制作且易损坏,影响模具寿命,此方案不可取;无预冲孔翻边的翻边孔(即凸缘口部)变形量大,料厚减薄明显,口部高低不平且产生小裂口,冲压件质量不佳。为确保冲压件质量,特别是t=0.40-0.04mm和凸缘高度(1.4±0.2)mm两尺寸精度,决定采用拉深出圆筒后,切底获得尺寸准确的凸缘更为合理,也更稳妥。

图3-15 限位杆滑动导向后侧导柱模架正装式连续拉深、冲底、落料八工位连续式复合模

表3-15 模具主要技术规格及零部件

(续)

2)为了保证拉深成形毛坯不减薄,不起皱,拟采用有工艺切口不变薄连续拉深与校形。(https://www.xing528.com)

3)每个工位的定位精度更高,其偏差<±0.01mm。用送进原材料携带工件至各工位。

4)采用标准矩形断面侧刃作为进距限位机构,对送进材料定位。落料凸模上安装导正销,确保ϕ6.50-0.2mm圆盘与ϕ2.65mm凸缘内孔的同轴度。侧刃与导正销构成该冲模的定位系统。

5)在沿边上设工艺定位孔配导正销,微调每个工位送进材料的进距精度。

对工艺过程设计及冲压工步、工位安排,主要原则是以人为本,采用先进、可靠、高效的冲压工艺。

据冲压件工艺分析:冲压件的汤勺头带凸缘圆盘用拉深、切底冲出内径为ϕ2.65mm圆凸缘。在冲压工艺工步安排上,应首先考虑拉深成形、切底,最后再落料,故其冲压工艺过程应先行拉深成形,使凸缘外径达到ϕ3.45mm(2.65mm+2×0.4mm),而且高度达到1.6mm(1.4mm+0.2mm),经校形获得R0.1mm,待切底后凸缘高度达到1.6mm后,再行切底,最后落料冲裁出合格冲压件。

该冲模采用滑动导向后侧导柱模架。模芯部分采用固定卸料板,上模与下模均采用多凸模与多凹模嵌件嵌入同一镶块,而后嵌装入固定板与凹模框的组合结构,见图3-15模具图。这种结构的优点是:

1)使细长小凸模与凹模得到加固,有效地提高了凸模的抗纵弯与抗侧向力的能力,凸模不会折断,凹模不会崩裂。实际上已使该冲模模芯部分转换成固定卸料导板结构。

2)制模工艺性大大提高。不仅能分体加工、一次装配,提高制模精度,而且刃磨,修模,更换凸、凹模极为方便。

该冲模采用落料后工件从凹模洞口跌落由模下出件。除第三次拉深和第四次拉深校形用内装橡胶弹顶器顶出模外,其他各工位则不用考虑推卸,靠送料推进携带即可。

由于冲孔落料与切底等冲裁凸模,截面积都很小,抗纵弯能力很弱,设计中根据不同情况,采取加粗杆、缩小刃口工作段长度、加套、用台阶式凸模等强化加固措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。