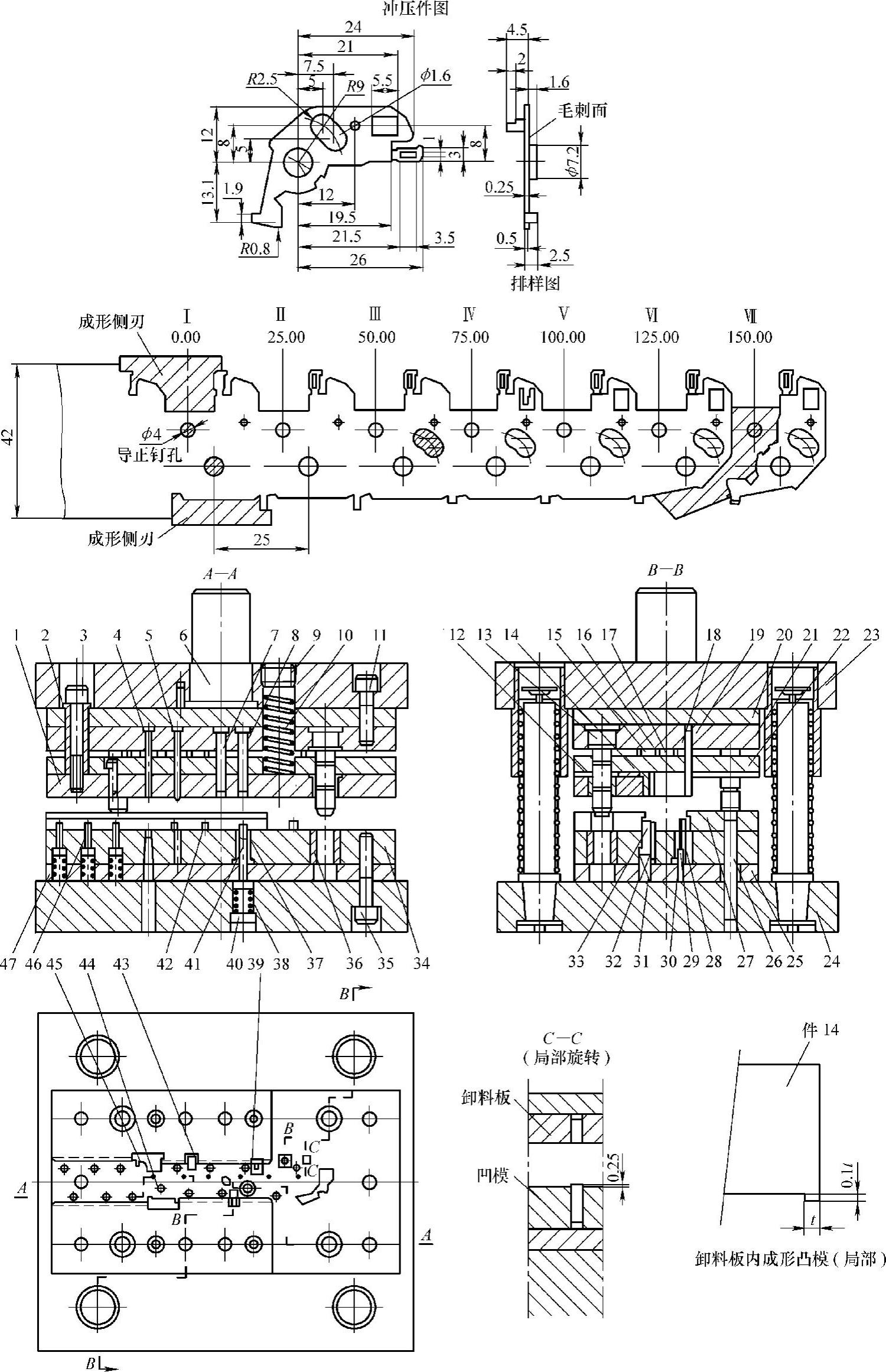

(1)模具图(图2-63)

图2-63 摆板滚动导向滚珠四导柱模架弹压导板切废、冲孔、弯曲、切断七工位连续式复合模

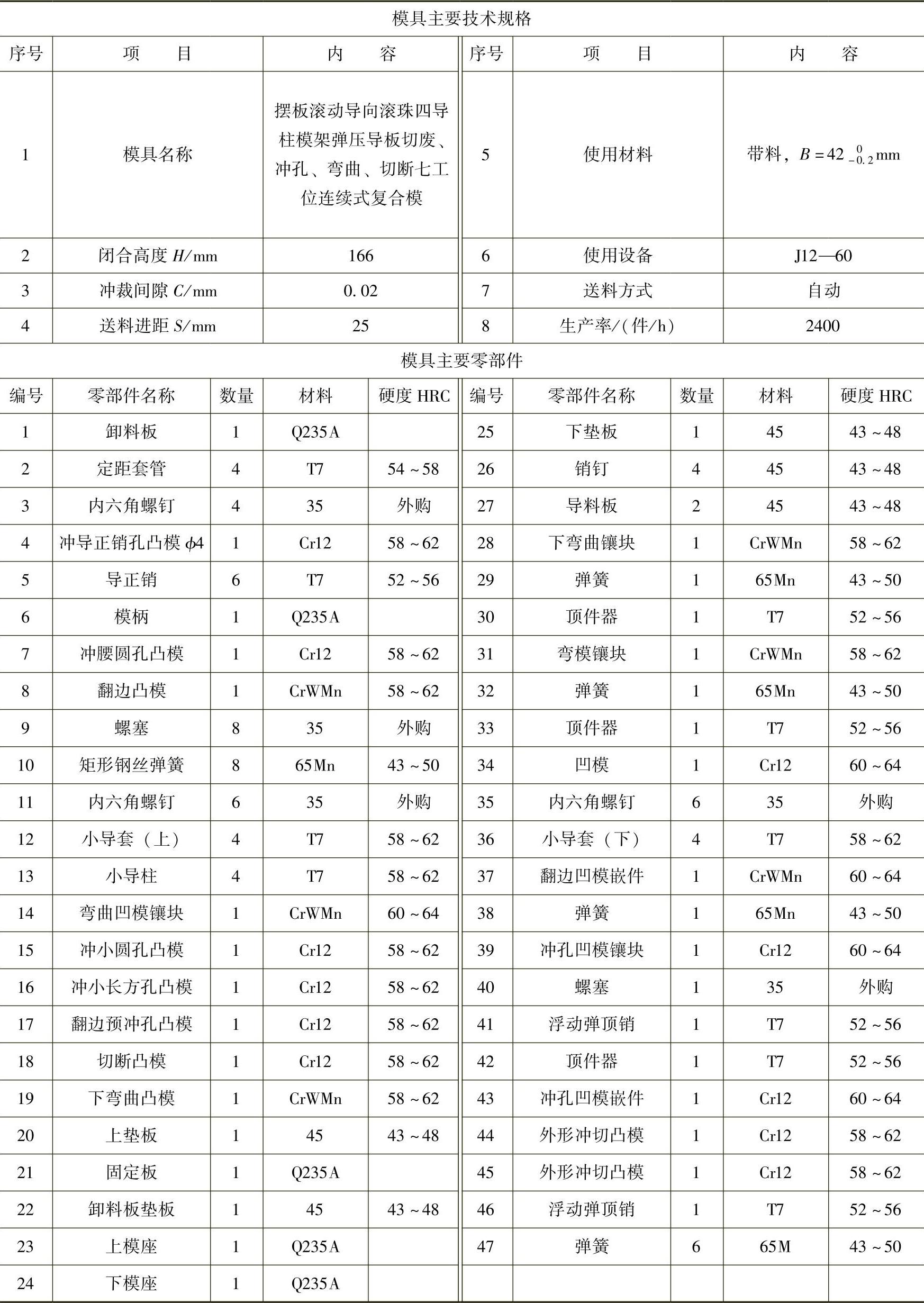

(2)模具主要技术规格及零部件(表2-63)

表2-63 模具主要技术规格及零部件

(3)分析说明

图2-63所示为自停摆板滚动导向滚珠四导柱钢模架弹压导板裁沿边、冲孔、弯曲、切断七工位连续式复合模。自停摆板材质为SPCC进口钢板,料厚t=0.5mm,形状复杂,又有多处90°弯角成形,冲压工艺采用单列直排,用成形侧刃冲切带料两边沿边及结构废料,获得展开毛坯而后用送料携带工件至各工位完成冲压。(https://www.xing528.com)

由于采用两侧成形侧刃,带料在模具内的送进导向选用经热处理的双侧导料板,同时为保证材料在平稳送进的过程中浮离凹模所需的安全高度,在侧导料板内侧各设置了一排浮动导料销。

该模具所需的实际冲压工作行程不大,又考虑到定位精度的实际要求,精定位的导正销固定在凸模固定板内,以确保各工位间的定距精度和导入带料孔内的移动距离。

小异形孔的冲切凹模采用镶块的形式,以方便修理与更换,如图中件39、43所示。

连续模(除纯冲裁的连续模外)大多为多工序的组合冲压加工,卸料力比一般冲模要大得多,因此,在理论计算后应选择相对应的卸料元件。该冲模经计算选用了8只中载荷矩形钢丝弹簧10,对称地设置在模具内。

模架采用了4个滚珠导套、导柱的钢模架。为进一步保证模具工件零件间的导向精度和抵消部分在局部成形时产生的侧向力,在模具内设置了4个小导柱13、小导套12。该冲模冲制工件冲压工步见排样图。

为保证零件的冲制质量,在第Ⅰ工位冲切两成形侧刃的同时冲切出导正钉孔、翻边孔的预孔(ϕ1.6mm)。因一端的工艺小长方形孔和圆弧孔为非关键尺寸型孔,另考虑到模具工作零件的冲切强度,将其分别放在后面的两个工位上进行冲切。为充分利用有效工位,在翻边工位上同时进行下端的向下弯曲成形。上端的两个向上弯曲成形设置在后面的同一工位上。为使最后工位在冲切分离凹模有足够的强度,排样时在最后工位前增设了一个空工位。

综合以上工序的排样,同时结合考虑材料的利用率、模具的工作强度特别是凹模的强度与刚度,确定各工位间的间距尺寸为25mm,使用带料宽42mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。