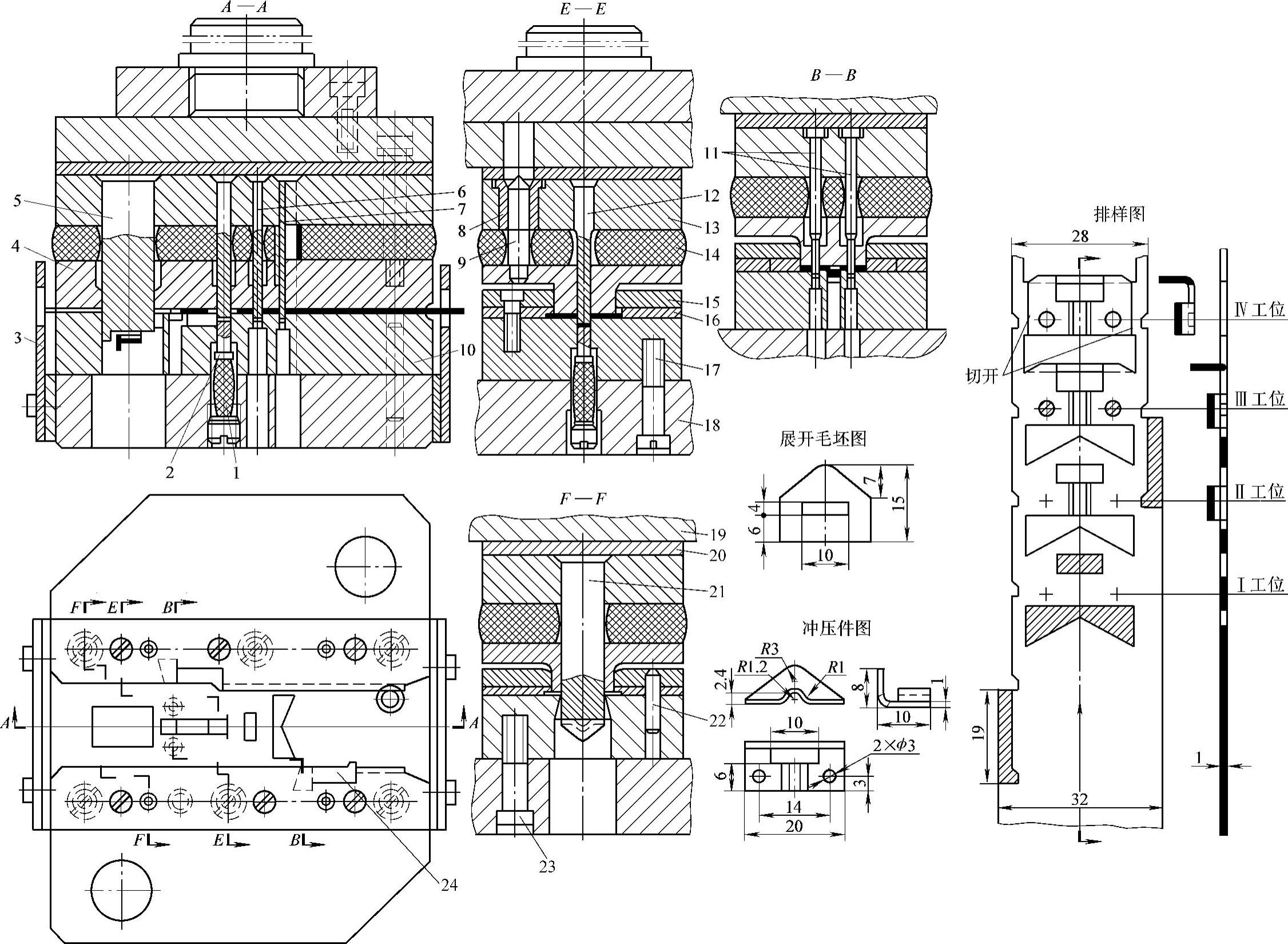

(1)模具图(图2-46)

图2-46 角架滑动导向对角导柱模架弹压导板切废、压筋、弯曲、切开四工位连续式复合模

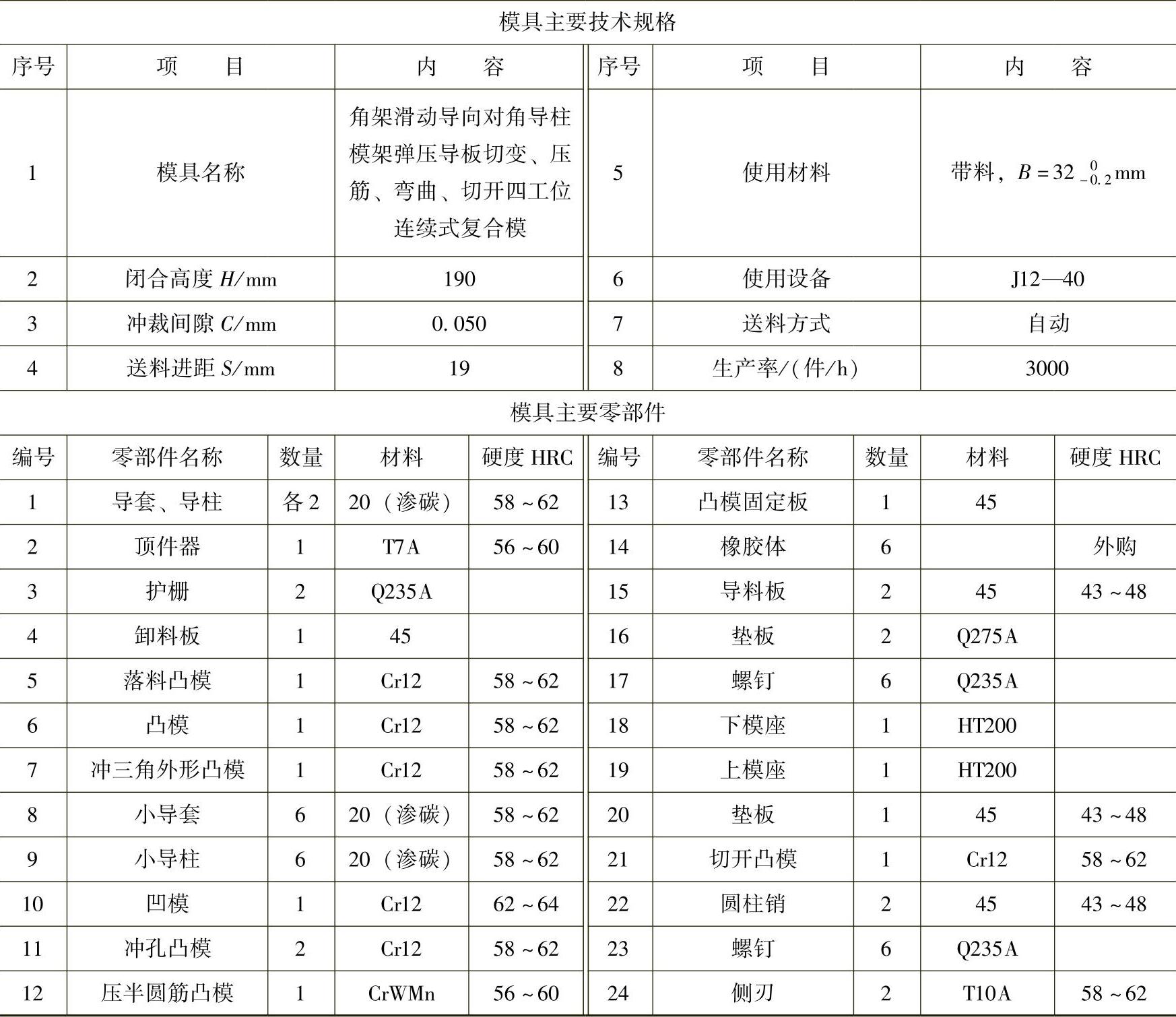

(2)模具主要技术规格及零部件(表2-46)

表2-46 模具主要技术规格及零部件

(3)分析说明(https://www.xing528.com)

图2-46所示连续式复合模采用滑动导向对角导柱模架弹压卸料板加装小导柱的导板式结构,精度高,结构紧凑。

该冲压件为三角形90°弯曲件,底边有半圆筋,要实现一模成形,需进行冲孔、冲槽、落料及二次弯曲等工序。为确保两次弯曲在同一套模上进行,采用原材料携带工件的送进方式,分工位冲切内外廓,在两次弯曲成形后切断,从原材料上分离出成品冲压件。

从其排样和工艺工位安排可看出,冲孔、冲槽用前两个工位,外廓分两工位冲切,用裁搭边法冲切出三角形两边及中间搭边,而后分两工位压弯成形,最后工位冲切两直边,分离出成品冲压件。因冲裁和弯曲工位数多达3个,加上第一侧刃空工位及最后切开分离工位,总计工位数多达5个(实际工作工位仅4个,见排样图),采用了两组标准定距侧刃错开布置于条料两边,以便精确控制送料进距,并能适应连续高速冲压。

该冲模结构设计合理。由于各工位沿条料送进方向在同一平面上呈直线排列,采用分切式携带法,取导料槽高度为H0=t+(1~2)mm≥3mm。因工件弯成形后高达8mm,故在导料板下加垫板,使导料槽高度达到10.5mm。

因冲孔凸模细长,为提高其抗纵弯稳定性,设计卸料板导向结构。卸料板上装小导柱9,插入凸模固定板上的小导套8内,靠压缩卸料板与固定板间的橡胶块实现冲模闭合后冲压。卸料板孔与凸模按H6/h7配合,该冲模就是一种弹压卸料导板式多工位连续复合模。

为适应连续高速冲压,应采用加厚模座和加粗导柱的对角导柱模架,固定板厚度应为凸模总长度的0.25倍。推荐使用行程可调的压力机,以便选择较小行程进行冲压,从而使凸模工作时不脱开卸料板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。