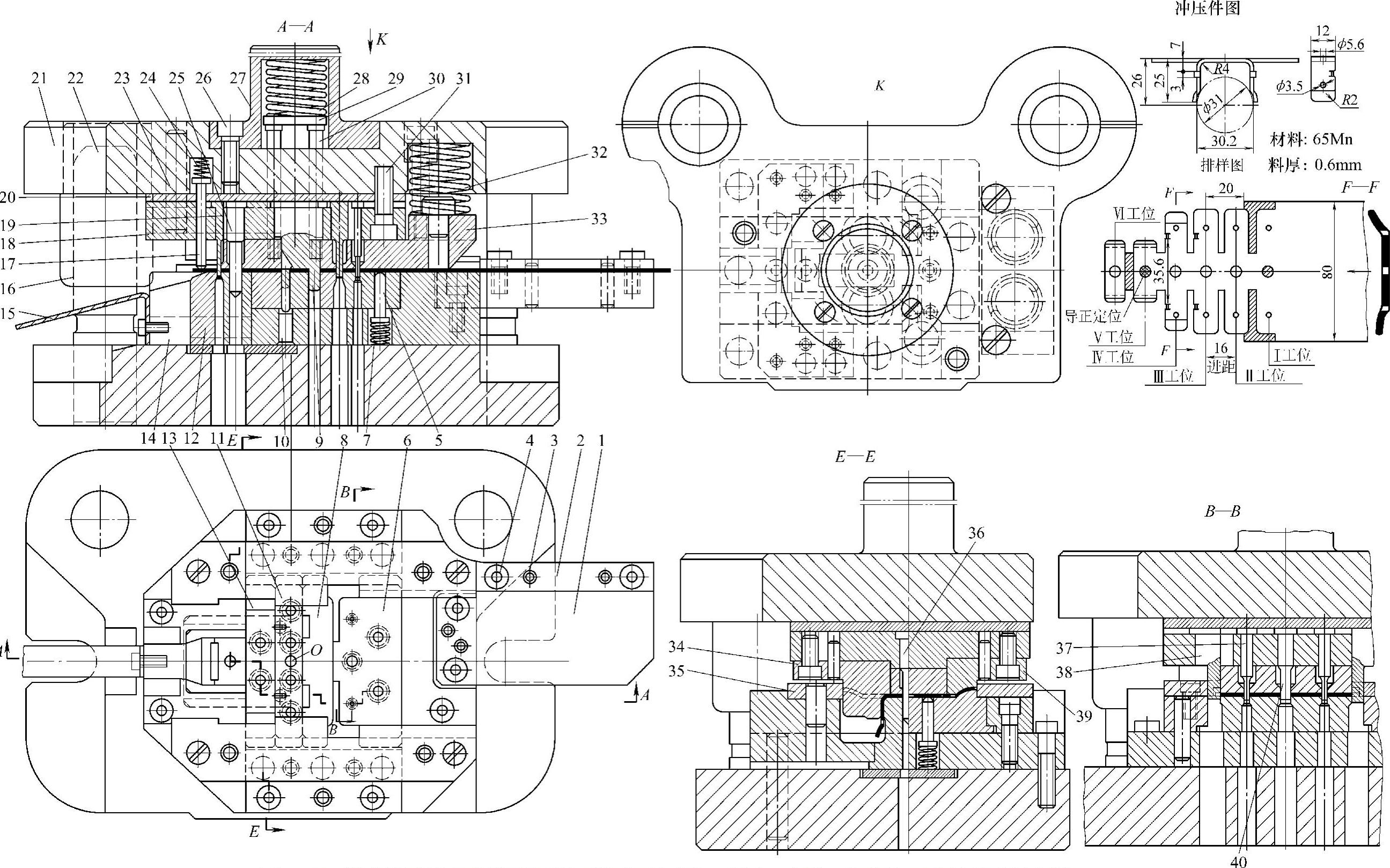

(1)模具图(图2-30)

图2-30 簧夹滑动导向后侧导柱模架弹压卸料冲孔、扳边、弯曲、切断六工位连续式复合模

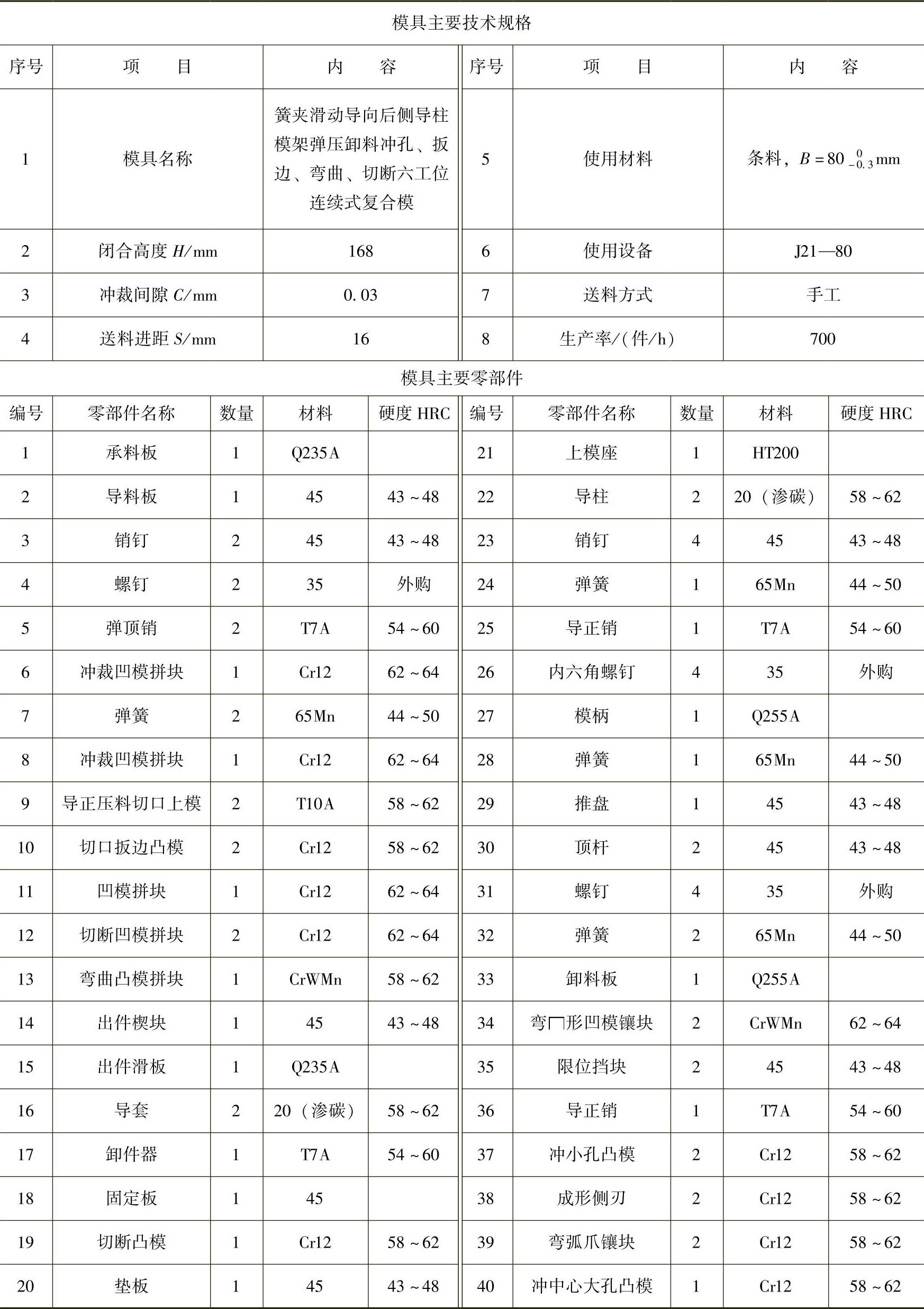

(2)模具主要技术规格及零部件(表2-30)

表2-30 模具主要技术规格及零部件

(3)分析说明

图2-30所示为簧夹滑动导向后侧导柱模架弹压卸料冲孔、扳边、弯曲、切断六工位连续式复合模,其冲制工件为U形弯曲件。由于弯曲件腿部端头具有ϕ31mm弧形爪,腿部中间又有3mm×3.5mm扳边,故比一般的U形件具有更大的冲压难度。该工件需要的基本工步及工位安排,按照先冲孔、切口扳边然后弯曲,以及在多向弯曲中先弯变形小和容易成形的部位等原则,初步排定各工位的顺序:冲3孔、切两口并扳边、弯两端弧爪、弯U形。外廓落料则采用分段分次逐步切出,并在最后工位才能切断分离,目的是用送进材料携带加工件到达最后工位,将成品工件切断分离出模,另外还可保持各工位沿送料方向在同一平面直线布置,以简化模具结构。同时,可保证工件毛坯在模具各工位表面随材料送进,在工位间平面传递,从而保证送料进距S误差小而安全。为此,只能采用裁搭边法逐步切除工件外廓废料,最后工位切断中间搭边,分离出成品工件。(https://www.xing528.com)

为了增加裁搭边凸模的强度以适应连续冲压及大量生产的需要,将搭边宽度b适当加宽至4mm;为制模方便并增加侧刃强度,取侧搭边即沿边b1=b。侧刃与裁搭边凸模组成成形侧刃,实现第Ⅰ工位的送进限位并冲出展开毛坯的端头大部分轮廓,详见排样图。

为确保各工位送进精度,采取以下结构措施:

1)送料进距均由图示成形侧刃送进定位面控制。

2)在Ⅲ工位上模,设导正定位块,在切口扳边压料之前,先插入Ⅱ工位搭边切缝中导正定位。

3)在Ⅴ工位利用工件底部ϕ5.6mm孔设导正定位销,确保Ⅵ工位切断尺寸精确。

该模具采用标准后侧导柱模架,使用强力弹压卸料板并加厚卸料板,用于对冲裁凸模导向。在模体外加设较长的承料板以便于自动送料。为方便出件,除在切断凸模旁设弹顶器之外,还在切断凹模表面设计出落料斜面并增设一滑落斜面板,切断分离出的工件可利用自重沿斜面板滑落入成品工具箱,为使工位间送进顺畅,在Ⅰ、Ⅲ、Ⅳ工位凹模内均设有弹顶器,可以在模具开启后把坯件及材料立即顶出。

为提高冲压精度,首先要保证并提高冲模制造精度。除增加导向定位装置外,凹模采用按工位拼块组合结构,弯曲凸模采用拼合镶嵌。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。