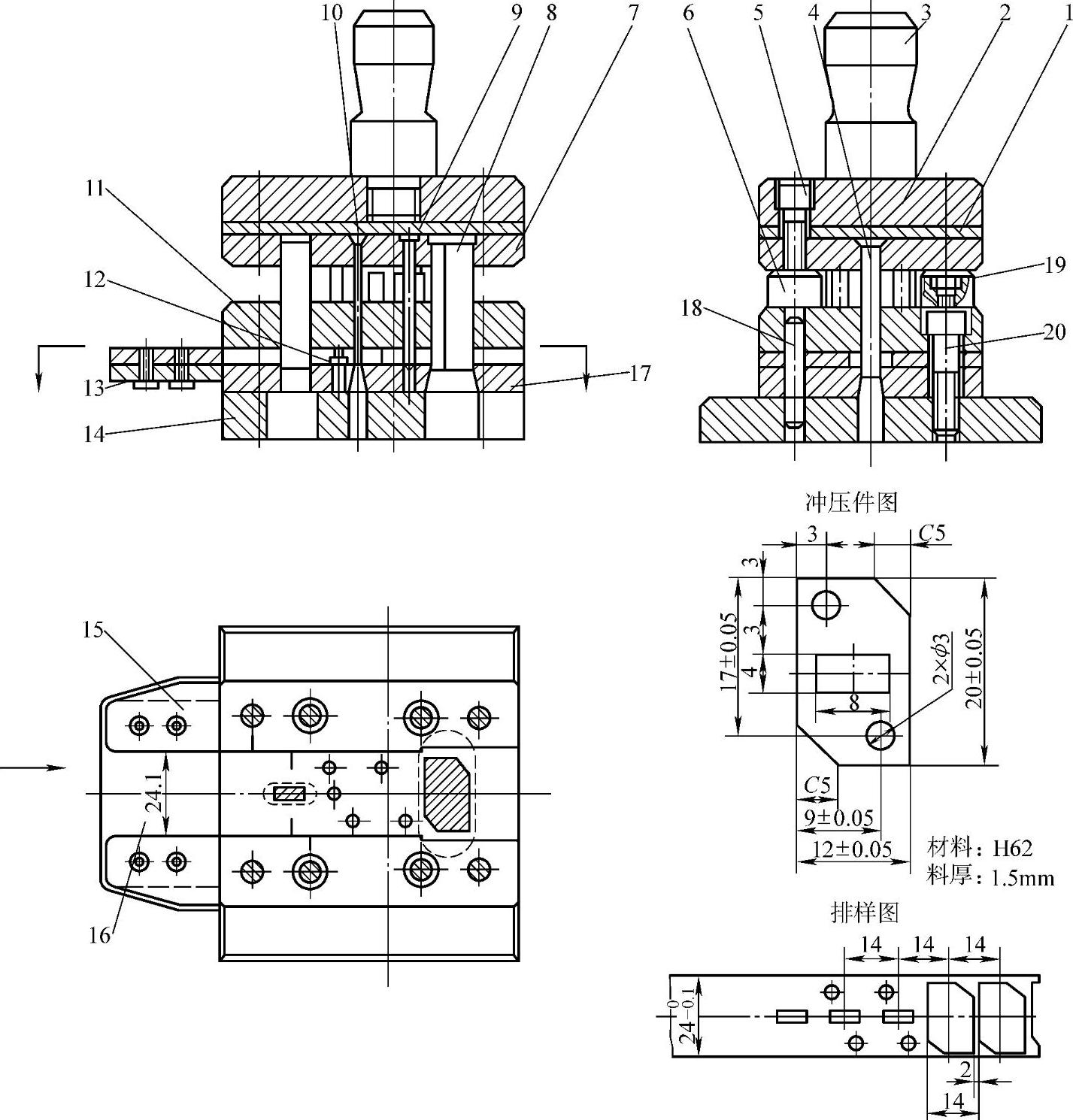

【摘要】:模具图图1-17 底板固定卸料导板式连续冲孔、落料四工位连续冲裁模模具主要技术规格及零部件表1-17 模具主要技术规格及零部件(续)分析说明图1-17所示底板固定卸料导板式连续冲孔、落料四工位连续冲裁模,虽然仍为导板式冲模的主体结构形式,但在排样及工位安排及送料定位系统的设计上很有特点。用固定卸料导板式连续冲裁模,先冲孔后落料,而且3个孔可分两次冲出,经济、合理、模具寿命高。

(1)模具图(图1-17)

图1-17 底板固定卸料导板式连续冲孔、落料四工位连续冲裁模

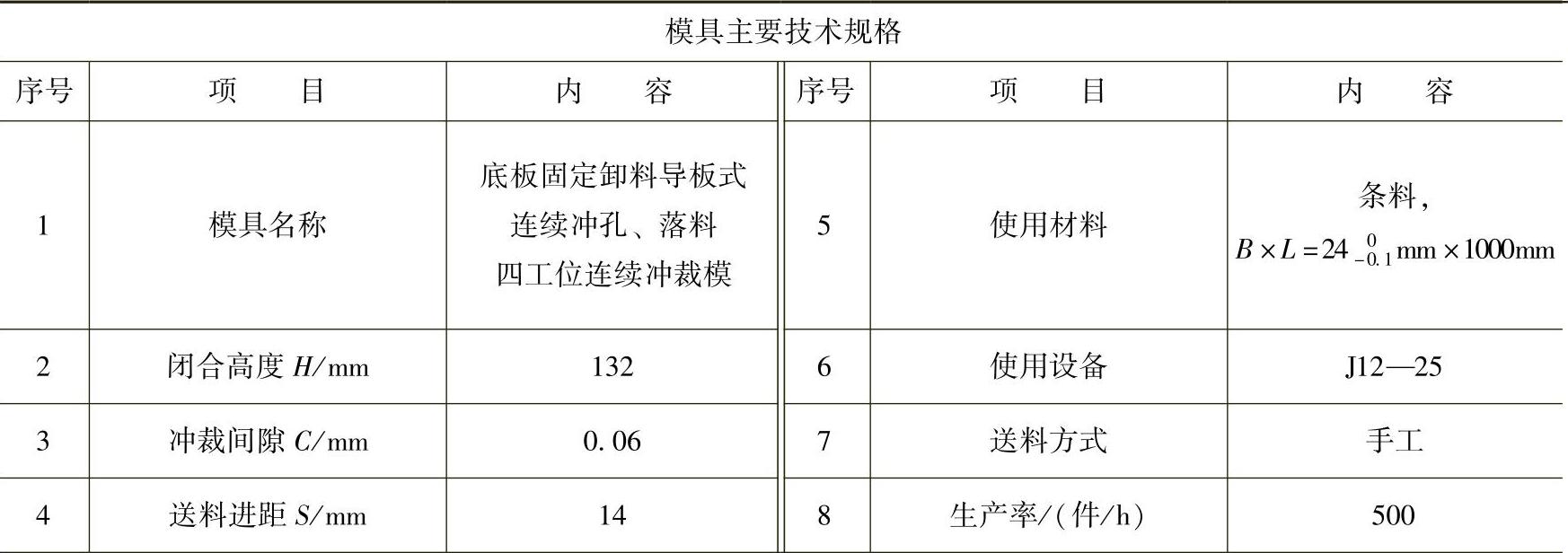

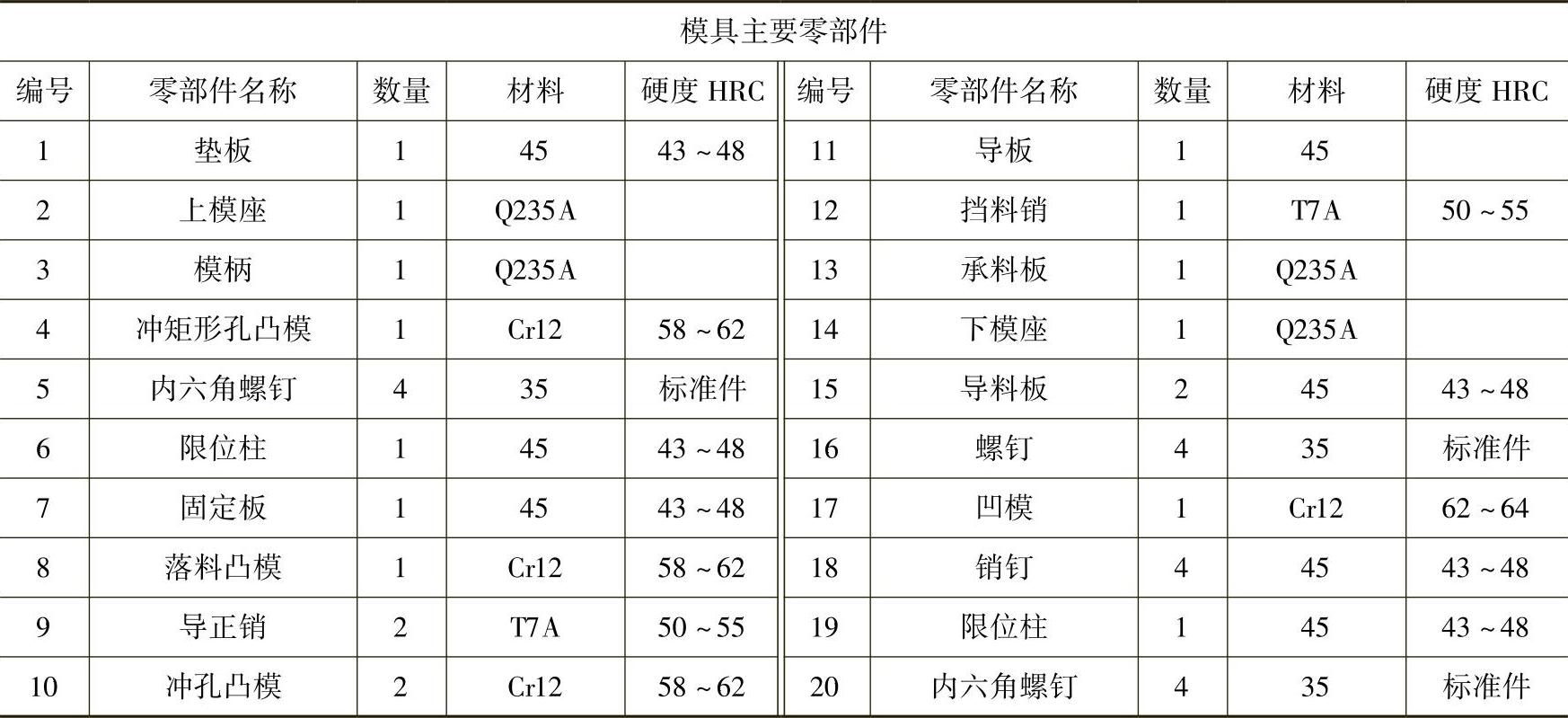

(2)模具主要技术规格及零部件(表1-17)

表1-17 模具主要技术规格及零部件

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(3)分析说明

图1-17所示底板固定卸料导板式连续冲孔、落料四工位连续冲裁模,虽然仍为导板式冲模的主体结构形式,但在排样及工位安排及送料定位系统的设计上很有特点。

从冲压件图上可以看出,该冲裁件有3个内孔,最小的两个孔直径为ϕ3mm,其边距b=1.5mm,等于其料厚t=1.5mm,采用复合冲裁则凸凹模壁厚显得十分薄弱。用固定卸料导板式连续冲裁模,先冲孔后落料,而且3个孔可分两次冲出,经济、合理、模具寿命高。考虑到4mm×8mm矩形孔的边距以及与两圆孔间壁厚都只有2mm,先冲中间矩形孔,再冲两个ϕ3mm圆孔,不仅增加了凹模刃口强度,也使凸模在固定板上嵌装具有足够的位置。但冲完两个圆孔接着落料,因ϕ3mm圆孔偏离中心,靠近落料外廓刃口边,凹模刃口壁厚仅有(1.5+2)mm=3.5mm,对于t=1.5mm的工件来说,连续冲压时3.5mm厚的刃口,两面同时受到较大的冲裁压力,很易磨损和损坏,故在两工步之间(即落料之前)加一个空挡工位,把凹模加长,凹模刃口壁加厚一个进距S=14mm。由于矩形孔大而且又在两圆孔中间,故先冲矩形孔,便可消除矩形孔凹模刃口距两个ϕ3mm圆孔和工件外廓落料刃口过近、间距过小的缺点。同时,利用矩形孔挡料定位和对送料进距限位,省去了始用挡料装置和落料工位挡料销,简化了结构。最后排样为四工位,详见排样图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。