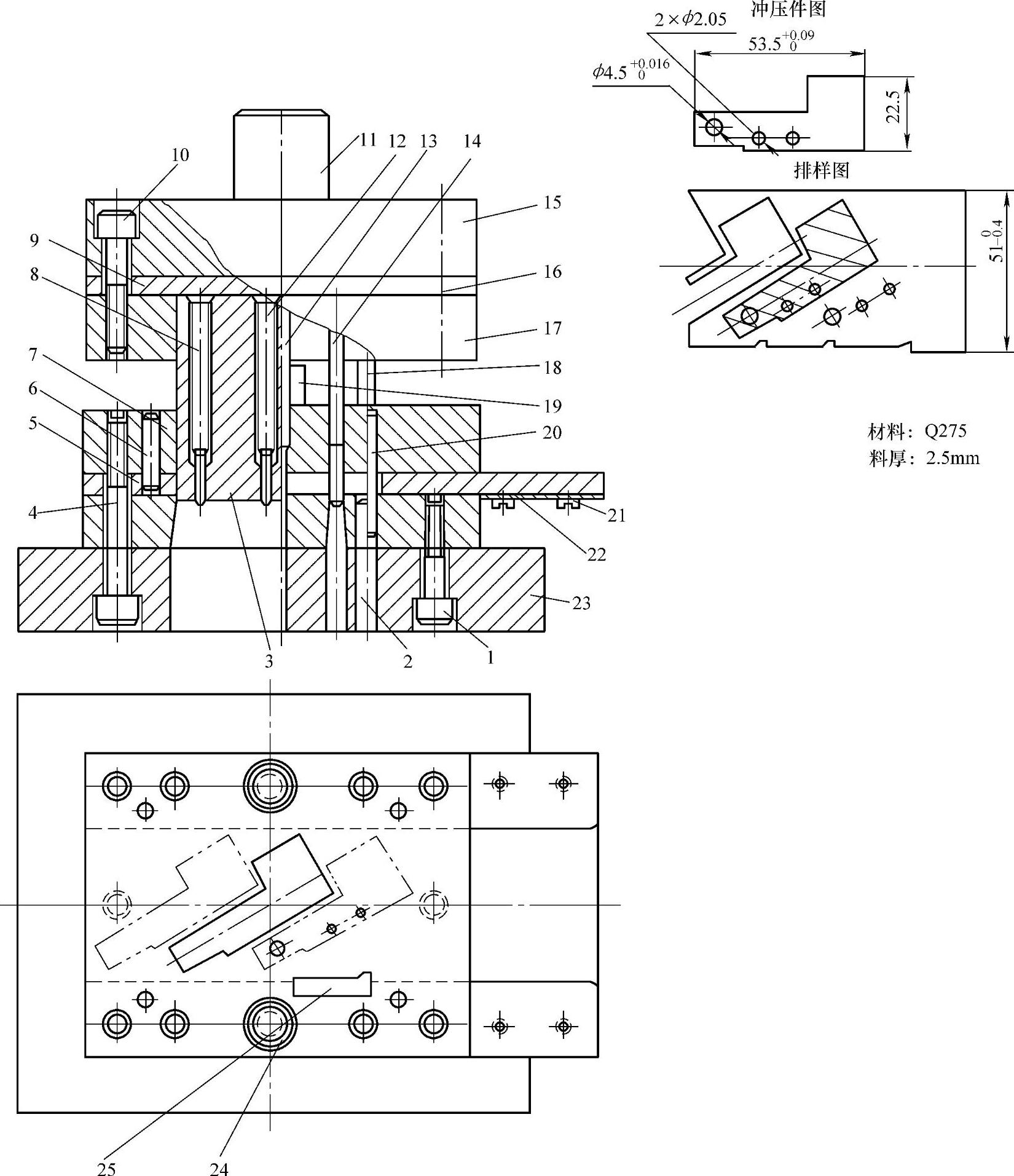

(1)模具图(图1-13)

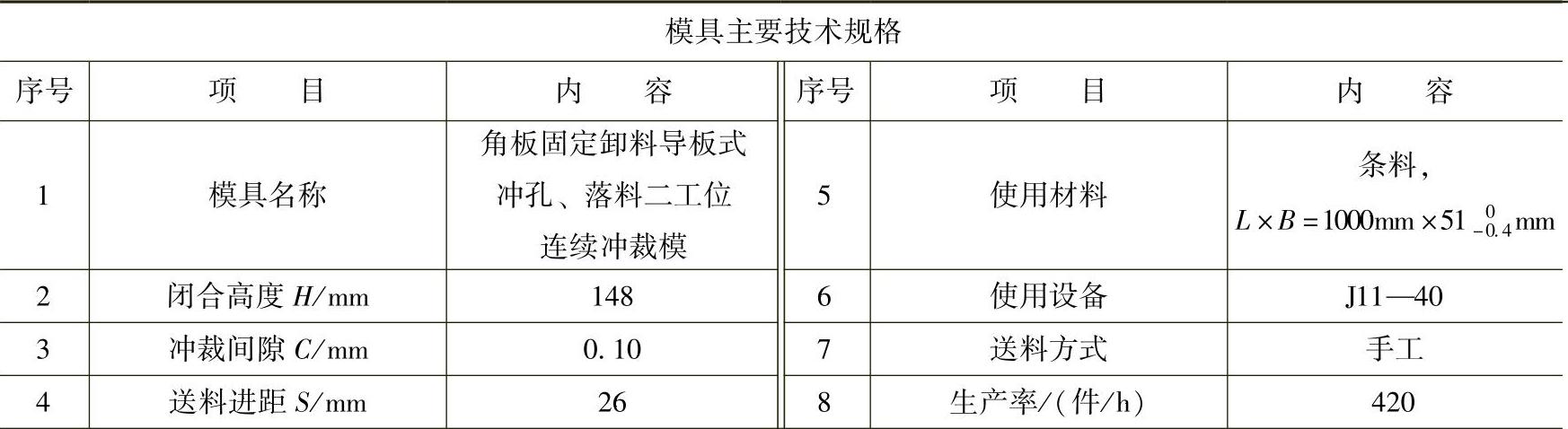

(2)模具主要技术规格及零部件(表1-13)

(3)分析说明

用固定卸料导板式连续冲裁模冲制料厚较大、材料强度较大的钢板零件时,模具的整体承载加大,其结构设计上要采取一些强化措施,以增强模具的承载能力。图1-13所示角板固定卸料导板式冲孔、落料二工位连续冲裁模便是一个应用实例。该冲模冲制零件材料为抗拉强度σb高达580~620MPa的高强度结构钢Q275,料厚t=2.5mm。更为重要的是,冲压零件上还有3个小孔(一个ϕ4.5+0.0160mm,两个ϕ2.05+0.090mm),使得该冲压零件的孔径与料厚比即d/t≈0.82,也就是说冲孔直径小于料厚,接近普通冲模冲孔的极限值。在高强度钢板上连续冲裁并冲出两个直径小于料厚的孔,是这一套连续冲裁模的结构设计难点,为此,该冲模在结构设计上采取如下技术措施:

1)将冲压时主承载模板加厚,并选用更好一些的材料。设计中,将上、下模座及凹模板加厚,并采用Cr12制造凸模与凹模。

图1-13 角板固定卸料导板式冲孔、落料二工位连续冲裁模

表1-13 模具主要技术规格及零部件(https://www.xing528.com)

(续)

2)加厚凸模固定板、导板,主要目的是使凸模有更大的长度嵌装在固定板内,一般要大于凸模总长度的25%以上;加厚导板则使尽可能长的凸模杆部由导板包围起来,相当于加长护套,给凸模以稳固的横向支承。由于固定板与导板加厚,凸模的外露自由长度显著减小,有效地提高凸模抗纵弯能力,防止工作中纵弯折断。

3)将三个冲小孔细长凸模杆部加粗,工作端长度尽可能缩短,导板模孔也制成适形台阶形,实施精准导向。通过这一加固措施,可有效提高小孔凸模强度。

该冲模的送料定位系统由侧刃25和导正销8、12构成。虽采用板裁条料、手工送进,但采用侧刃对送料限距定位,可将条料插入导料槽,贴着凹模表面送进,安全而又效率高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。