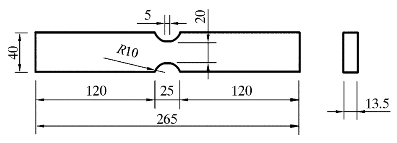

图9-3 铝合金双缺口试件设计

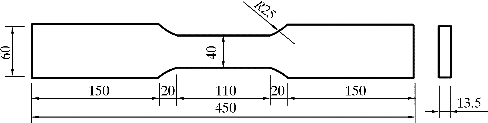

图9-4 单调拉伸材性试件

设计了8个如图9-3所示的铝合金双缺口试件,其中,长度为5 mm的中心段具有相同的横截面面积,以尽可能使中间截面的应力-应变分布均匀。为避免试件在压缩下过早屈曲,设计了上述厚实的试件形状。为了排除材料偏差的影响,所有试件均由同一块铝合金板制成,铝合金板的公称厚度为13.5 mm。材料等级为6061-T6,机械性能和化学成分如表9-1所示。对4个如图9-4所示的材性试件进行了单调拉伸试验,相关试验结果将用于Chaboche塑性模型参数的标定,即采用前述的参数标定方法。

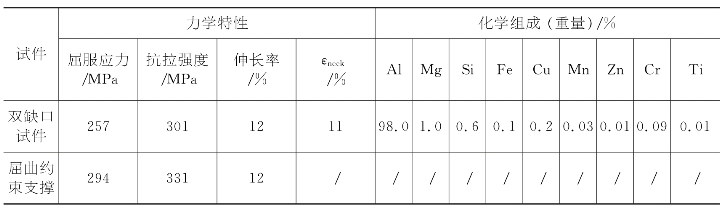

表9-1 铝合金6061-T6的力学特性和化学成分组成

(https://www.xing528.com)

(https://www.xing528.com)

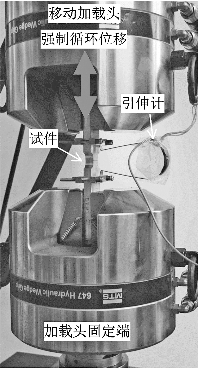

图9-5 双缺口试件的加载装置示意图

所有试验均在室温下以准静态速度进行加载,采用如图9-5所示的MTS系统,加载系统的位移和承载能力分别为±75 mm和250 k N。采用标距为50 mm的引伸计测量标距内的变形。双缺口试件的两端用加载头夹紧,底部加载头固定,顶部加载头可移动。所有试验都采用位移控制,利用引伸计的数据进行控制。

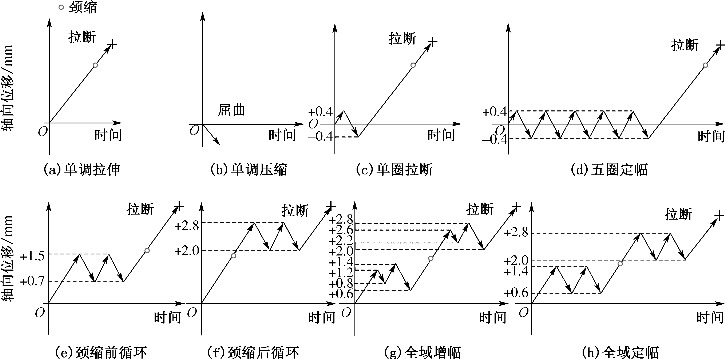

为了研究结构铝在不同应变范围下的循环塑性,设计了如图9-6所示的8种不同加载历史。前两个试件分别在单调拉伸和压缩下加载,如图9-6(a)和(b)所示。利用这两个试件来捕捉颈缩起始和屈曲的时刻,并根据这两个试件的试验结果设计了其他加载历史。第三个试件在图9-6(c)所示的单圈循环后拉断加载历史下进行试验,其中单圈循环的塑性应变幅度相对较小。第四个试件的加载历史为五圈等幅循环后拉断,如图9-6(d)所示,以研究循环硬化后的应力稳定效应。第五个试件的加载历史如图9-6(e)所示,缩颈前进行两圈定幅循环加载后拉断,其中缩颈起始时刻也在曲线上标记。同样,图9-6(f)给出了对应的颈缩后循环加载历史。图9-6(g)和(h)所示的最后两个加载历史被用来验证在全应变域(即颈缩前和颈缩后范围)下所提塑性模型参数标定方法的合理性。前者是在断裂前的全应变范围内的增幅加载历史,后者是在颈缩前和颈缩后阶段都有两圈定幅循环加载。通过上述加载历史,可全面评价结构铝在循环大塑性应变加载下的塑性行为。

图9-6 双缺口试件的加载历史

表9-1给出的材性试验结果表明,6061-T6铝合金的抗拉强度与屈服强度比值1.17。如图9-7所示的宏观断面表明,在本研究中使用的大塑性应变循环加载下,所有双缺口试件均以延性断裂模式失效。荷载-位移曲线如图9-8所示,其中峰值荷载和断裂时的荷载、位移值也在图中给出。双缺口试件的名义初始屈服力为70 k N,实际试验结果的峰值荷载范围为85.8~89.5 k N,不同加载历史下的各试件的差异在4%以内。峰值荷载时刻的位移也不同,没有明显的趋势。加载历史对断裂位移有显著影响,最大偏差可达27%,而断裂荷载的最大偏差为6%。对比图9-8(d)和(e)中分别显示的颈缩前和颈缩后循环加载试验结果表明,颈缩后阶段的滞回加载可导致断裂位移的减小,即在超大塑性应变范围内具有相同振幅的循环加载可导致更大的损伤。这可能是由于颈缩后最小横截面上的应变分布不均匀以及内部细观损伤累积的缘故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。