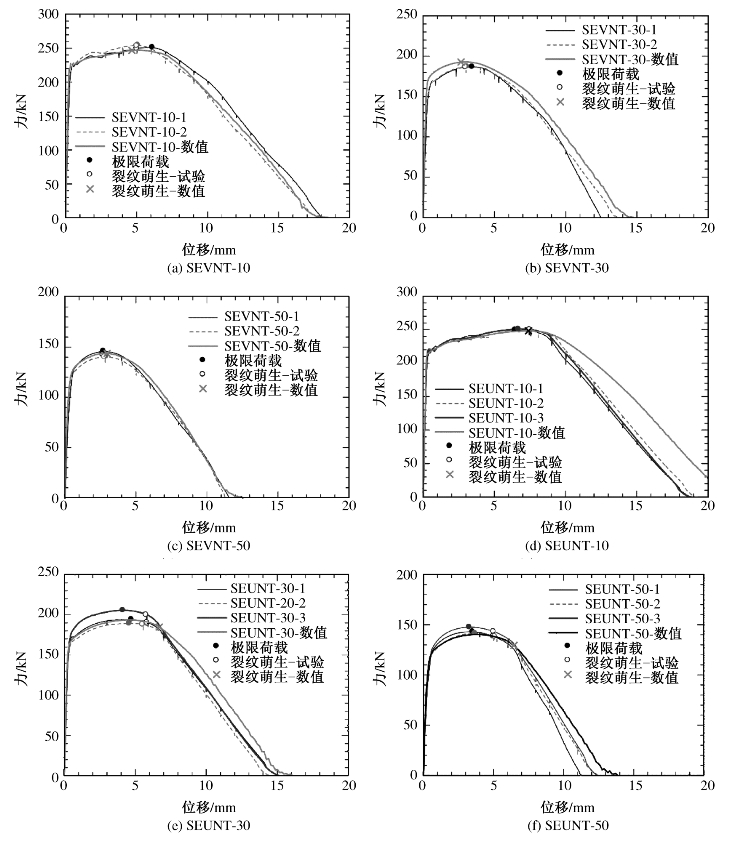

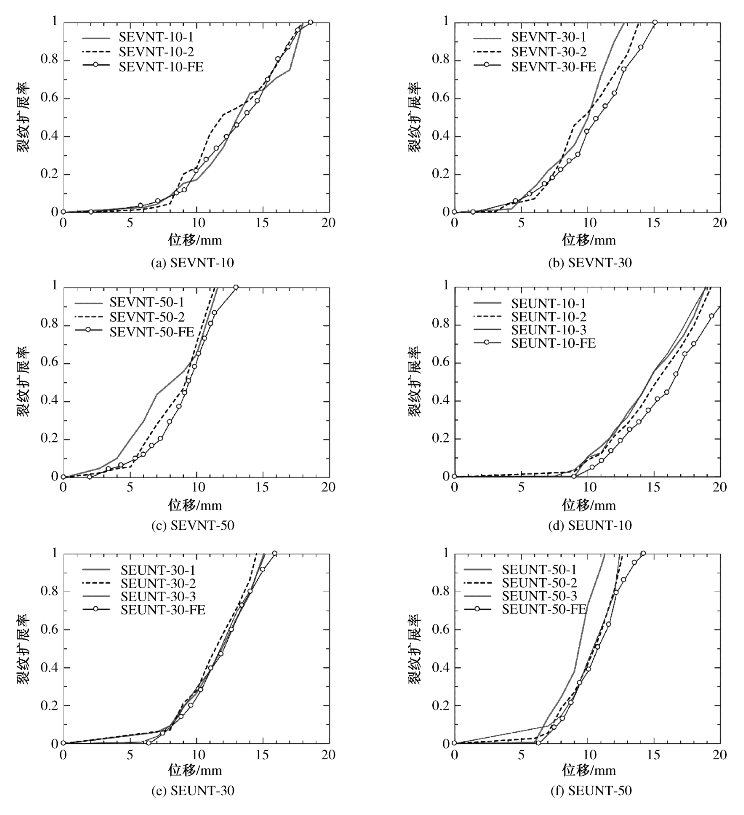

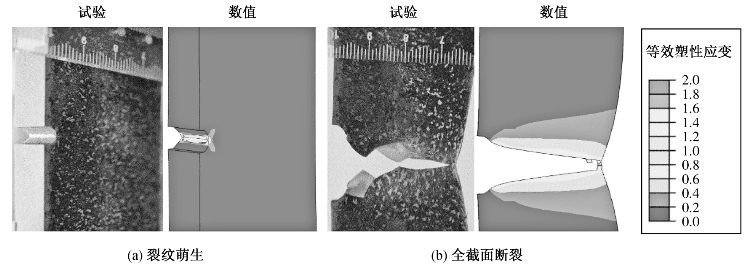

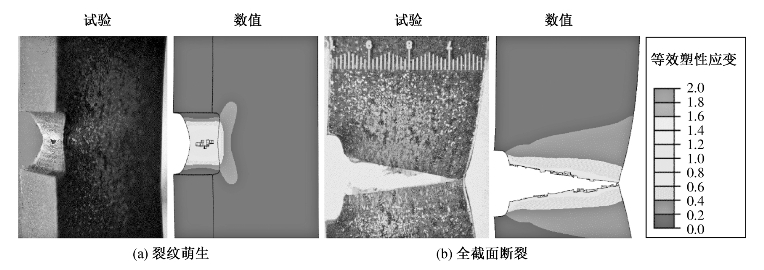

将试验荷载-位移曲线与图5-15中相应的模拟结果进行了比较,并在曲线中标出了宏观裂纹萌生的时刻。试验中裂纹萌生的发生是在缺口根部单元特征长度相同的尺寸下定义的。对比结果表明,有限元分析的裂纹萌生时刻与试验结果基本吻合。数值计算结果也能较好地模拟试件的荷载-位移曲线,试验结果与数值结果的对比如图5-16所示。对比结果表明作者所提出的断裂模型及其参数标定方法能够准确模拟单调拉伸/拉弯加载下结构钢的裂纹萌生和直至试件全截面断裂的扩展过程。应当注意的是:延性断裂模型能够预测全截面断裂前的裂纹扩展全过程,这和所有试件的断面都是100%的韧窝型延性断面相关的。对于断裂韧性较低的金属,在整个断裂截面内可能存在一部分或几乎全部脆性断面,模型的预测结果可能就会高估材料的抗裂能力。试验中单边V形缺口试件和单边U形缺口试件的裂纹萌生和全截面断裂时刻与相应的数值模拟结果的对比如图5-17和图5-18所示。与试验结果相同,模拟中所有试件预测的裂纹首先萌生于缺口根部板厚中间处。对于U形缺口试件,数值模拟结果可以捕捉到裂纹的扩展路径。与试验类似,数值模拟的裂纹走向沿水平方向的裂纹扩展路径几乎是一条直线。然而对于V形缺口试件,试验中由于材料初始缺陷、加工误差、加载偏心等可能原因造成初始裂纹的走向沿着试件长度方向中间横截面不对称开展,形成了“Z”形裂纹走向。数值模拟未能定量考虑相关的误差,模拟出来的裂纹走向无法再现试验结果,数值模拟的裂纹走向几乎是一条直线,如图5-6(b)所示。

图5-15 试件荷载-位移曲线对比

图5-16 试验结果与数值结果裂纹扩展对比

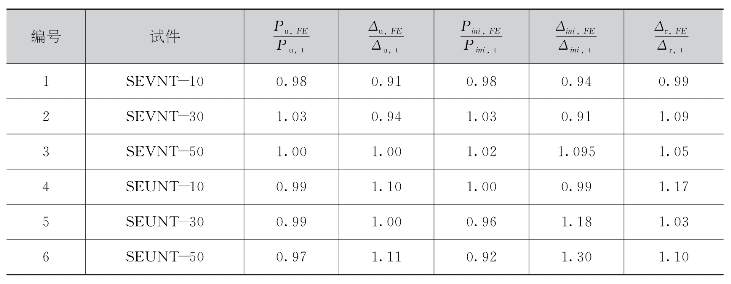

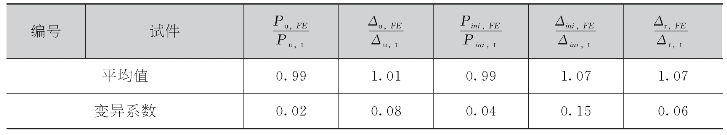

对比结果的定量分析如表5-3所示,包括不同临界状态下的荷载和位移,即峰值荷载、裂纹萌生和全截面断裂时刻。试验结果与数值分析结果吻合较好。数值结果与相应的试验结果之比的平均值在0.99~1.07,变异系数在0.02~0.15。结果表明,荷载的对比结果优于位移的对比结果。由于试验过程中测得的间隔(1 mm)较大,预测裂纹萌生位移与试验位移之比Δini,FE/Δini,t的变异系数最大,同时也难以准确测量裂纹初始阶段中厚处的裂纹长度。从表中可以看出,预测全截面断裂时的位移与试验对应位移比值Δr,FE/Δr,t的变异系数要小得多。

图5-17 单边V形缺口试件试验和数值结果失效模式的对比(https://www.xing528.com)

图5-18 单边U形缺口试件试验和数值结果失效模式的对比

表5-3 试验和数值结果的对比

(续表)

注:P u,FE—数值结果的峰值荷载;

P u,t—试验结果的峰值荷载;

Δu,FE—数值结果峰值荷载对应的位移;

Δu,t—试验结果峰值荷载对应的位移;

Pini,FE—数值结果裂纹萌生时试件的荷载;

Pini,t—试验结果裂纹萌生时试件的荷载;

Δini,FE—数值结果裂纹萌生对应的位移;

Δini,t—试验结果裂纹萌生对应的位移;

Δr,FE—数值结果全截面断裂对应的位移;

Δr,t—试验结果全截面断裂对应的位移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。