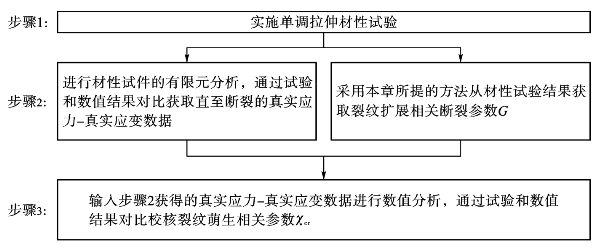

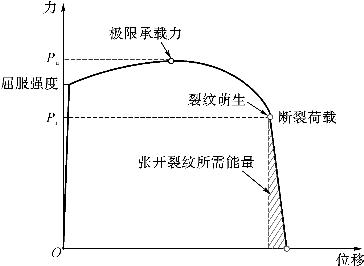

与疲劳裂纹不同,金属的延性断裂相关参数通常可从材料单调拉伸材性试验获得,而一般材料单调拉伸材性试验的尺寸效应可忽略不计。对于单调加载下的延性断裂模拟,不仅要获得断裂参数,还要获得断裂前的真实应力-真实应变数据。标定参数的详细过程如图5-2所示。仅使用普通单调拉伸材性试验来获得式(5-1)中延性裂纹萌生相关材料参数χcr。同样仅使用单调拉伸材性试验来获得延性断裂的断裂能G c。常用单调拉伸材性试验的荷载-位移曲线如图5-3所示。

图5-2 校正断裂模型参数和直至断裂的真实应力-真实应变数据的过程

图5-3 采用单调拉伸材性试验结果计算断裂能的方法示意图

延性金属单调拉伸材性试件的总耗能可分为两部分,第一部分等于荷载-变形曲线下直至裂纹萌生(微裂纹)阶段所包围的面积,另一部分是从裂纹萌生阶段到扩展至整个横截面阶段曲线所包含的能量。后者代表裂纹扩展过程中吸收的能量,即断裂能。在裂纹扩展阶段,塑性应变只发生在裂纹尖端,而其他部位的材料由于荷载降低而发生卸载。如果拉伸试件试验是由慢速位移控制,且采样频率足够高,则可以捕捉断裂过程,直到荷载降至零时为止。为了捕捉断裂过程,试验加载系统的反力框架需要有足够的刚度,原理类似于混凝土材料单轴压缩下降段的测试试验,足够大的加载系统刚度可以有效确保材性试件断裂过程更加平稳。由于在裂纹扩展阶段,荷载的减小不会在其他区域引起显著塑性,因此该方法可以获得较为精确的G c值。图5-3中阴影部分所示的能量是最小横截面的断裂能。要计算单位面积吸收能量的阈值G c,必须知道变形最小横截面的面积。由于断裂面形状不规则,很难准确测量其横截面面积。作者提出了一种计算裂纹表面横截面面积的方法。

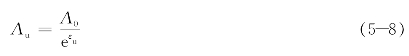

当单轴拉伸材性试件达到其峰值荷载时,颈缩开始。给定材性试件的初始截面积A 0和当前的截面积A,材料的对数应变(真实应变)可表示为

因此,可以得到对应于峰值荷载的横截面面积A u:(https://www.xing528.com)

式中,εu是对应于峰值荷载的真实应变。

为了计算全截面断裂时刻的最小横截面面积,作者做了两个假设:

(1)达到峰值荷载后,材料的进一步强化可忽略不计。

(2)横截面面积与颈缩后的荷载成比例。

根据以上两个假设,可以计算全截面断裂时刻对应的最小横截面面积A r:

式中,P r是图5-3所示全截面断裂时刻对应的荷载。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。