热管理需要的未必是芯片缩小的结果,但是,对于摩尔定律上所有的尺寸节点来说,热管理是一个必须要彻底理解的重要考虑因素。对于计算机中的电子元器件而言,热管理就是把稳态热设计功率(Thermal Design Power,TDP)从管芯表面传输到温度为Ta周围空气中,管芯表面最热点的温度通常被保持在或低于一个规定的温度值(一般称为结点温度Tj)。通过一个简单的热阻模型,所需的热阻可表示为(Tj-Ta)与热设计功率的比值。

出于器件稳定性和产品性能期望的考虑,Tj可能被降低。与此同时,由于集成度增加和系统尺寸缩小,机壳中的空气会被加热,这会导致Ta升高。因此,温度差(Tj-Ta)有望逐渐减小。由于TDP的增加、(Tj-Ta)的减小,或者两者的共同作用,要解决热问题会变得越来越难。因此,热工程师面临着巨大挑战,他们需要设计一个热解决方案,该方案的热阻要不高于器件所需的热阻值。

热管理挑战可以从下面几方面来描述:

1)历史表明,CMOS器件的性能增加时,TDP总会随之增加,这是热管理的主要问题之一[17]。但是,随着CPU从单核结构向多核结构转变,当处理器性能增加时,TDP并不会显著增加。因此,现在的热工程师并不需要应对无约束的TDP。

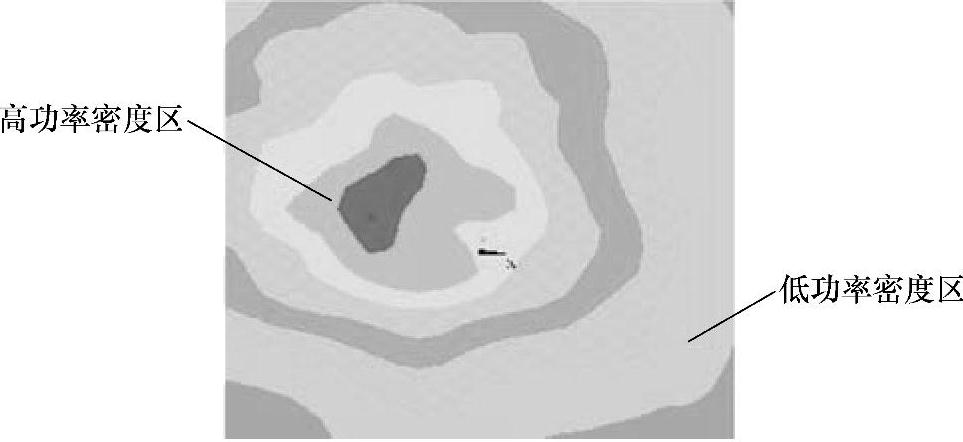

2)除了TDP的增加问题之外,热工程师还要考虑区域的热密度不均匀性(典型的热密度可能高于300 W/cm2)。这些高热通量区域是管芯上功耗分布不均匀的结果。图22.15给出了功耗不均匀分布的热影响。

图22.15 典型的管芯功率分布图和相应管芯温度分布图上的热斑(颜色最深的中心区域代表温度最高点)

热管理的一般策略集中在以下几方面:

1)通过改善热扩散来最小化局部热斑的影响;

2)增加热方案的功率耗散能力;

3)扩大系统的热包络;

4)开发满足商业成本约束的热方案;

5)开发适合机壳形状因子的热方案。

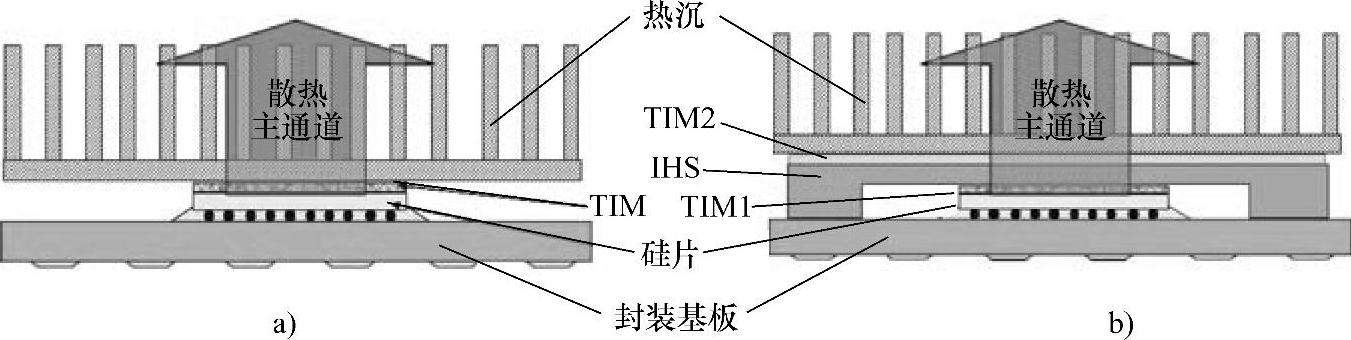

本节仅专注于探讨封装级的热解决方案。如参考文献[19]中所述和图22.16所示的,热解决方案主要有两种热设计结构。在结构Ⅰ中,管芯通过热界面材料(TIM)连接到散热器。在结构Ⅱ中,集成热扩散器(Integrated Heat Spreader,IHS)通过TIM连接到管芯,散热器通过第二层TIM连接到IHS。与结构Ⅱ相比,结构Ⅰ的轮廓通常更小,因而结构Ⅰ常用于移动和手提电脑的微处理器。结构Ⅱ则一般用于台式电脑和服务器的微处理器。

图22.16 两种基本热结构的示意图(说明了主要的热传递路径)(https://www.xing528.com)

a)结构Ⅰ b)结构Ⅱ

在结构Ⅱ中,封装层的冷却目标是使用IHS来扩散热量(Spread Heat),同时把热量从管芯传递到散热器,散热器则向周围环境散热。在结构Ⅰ中,从扩散热量的角度看,散热器的底部就相当于IHS。因结构Ⅱ能更好地说明冷却策略,在本节的大部分讨论中,我们将采用结构Ⅱ。管芯和IHS间的TIM称为TIM1,而IHS和散热器之间的则被称作TIM2。

为了增加冷却能力,相应的策略是通过热量散热把功率分布不均匀所导致的温度曲线变平,使TIM2尽可能地接近热源温度。器件中产生的热量在沿TIM1厚度方向传导的过程中只有极少量的散失。TIM1热性能优化的焦点是把沿TIM1厚度方向的热阻最小化。这是通过控制如下三个参数实现的:①TIM1固有的热导率(导热系数);②管芯/TIM1和TIM1/IHS结合面处的接触热阻;③TIM1的厚度,也称为粘结层厚度。热量会在IHS层中扩散,因此功率曲线的一些峰值在IHS层中会变得平缓。设计IHS时需要优化两个因素———IHS材料的导热系数和IHS层的厚度,同时也要确保封装的重量在允许的限制内。IHS层越厚,其导热系数越高,都能加强热量扩散。可以通过归一化的面积热阻Rjc来度量封装热阻的大小,Rjc的定义如下:

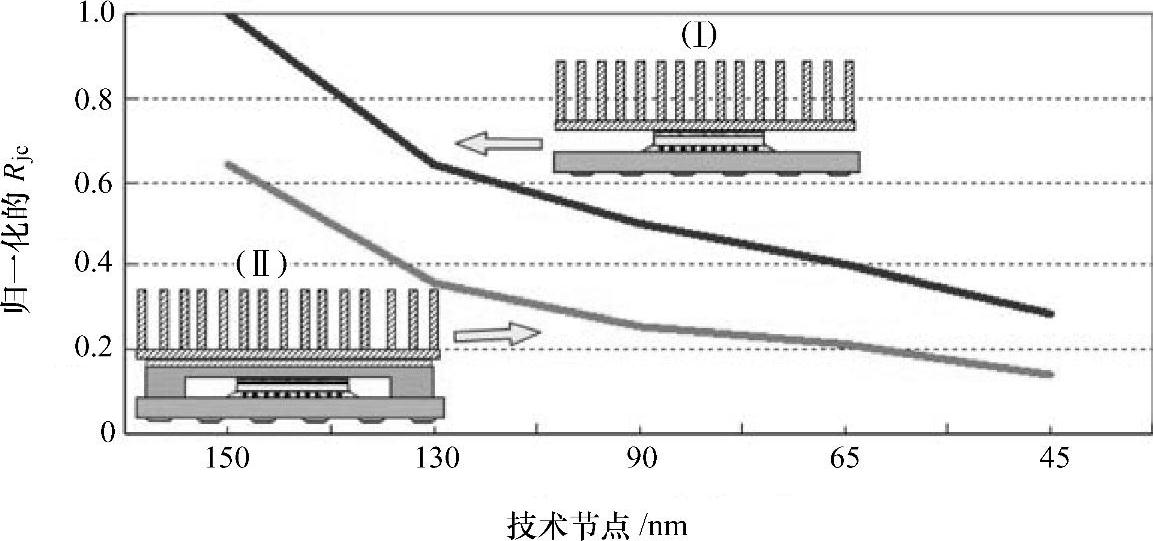

式中,P为管芯上不变的功率耗散;Tjmax为管芯的最高温度;Tcase为IHS或散热器上特定点的温度值。就结构Ⅰ来说,该特定点是散热器底部上的位于管芯中心正上方的点;就结构Ⅱ来说,Tcase是IHS上表面上的位于管芯中心正上方的点。如图22.17所示,Rjc在过去的十年里取得了进步,这些进步是通过改进TIM1粘结层厚度控制所需的材料和工艺而实现的。

如图22.17所示,降低Rjc的步伐正在减缓,并且将来进一步降低Rjc一定是通过材料技术的突破来实现的。

图22.17 结构Ⅰ和Ⅱ中Rjc的进步

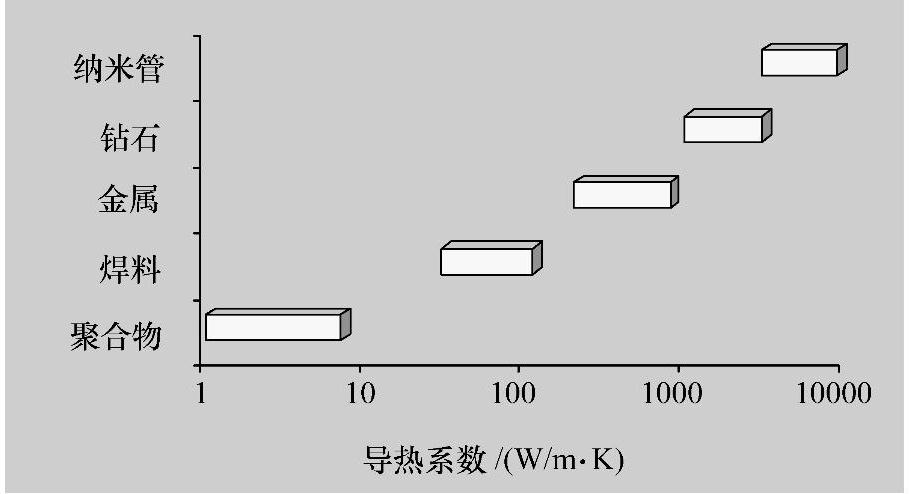

目前,铜是主要的IHS材料,因为铜资源丰富、导热系数高、成本低。需要材料技术的突破,以便开发出能替代铜作为IHS选择的新材料。另外,最常用的TIM材料是焊料、环氧树脂和填充有导热填料的油脂等。人们发现,在已知材料中CNT的导热系数最高。此发现为在微电子中应用新材料(见图22.18)从而进一步提高IHS和TIM封装的热性能创造了希望。在这些应用中,增强热性能可以通过把CNT嵌入金属或有机基体来实现。但是,由于CNT-基体结合面的性能(如接触电阻)较差,这类CNT复合材料还未能成功用于热管理。对于把CNT用于微电子封装的热应用而言,这个问题是一个关键的技术挑战。克服这个技术挑战需要详细理解CNT界面和热量沿CNT界面的传输过程。

图22.18 导热系数范围显示了CNT作为TIM的潜力

需要新的CNT表面处理方法来降低CNT与基体之间的界面热阻,提高CNT对所选基体的湿润性能和粘附力。为了从理论上认识CNT与基体之间的界面,必须开发一些唯象关系(Phenomenological Relations)和计算模型,以此能够评估包裹有金属、陶瓷或聚合物的纳米管的界面电阻,以及金属、陶瓷或聚合物等用于模拟CNT所处的基体材料。其中,很重要的一步是,评估并确定哪一种建模技术(如分子动力学和蒙特卡罗法等)能够建立恰当的模型来预测纳米管的界面结构和声子沿界面的传播过程。

如果在同样的成本下金刚石可提供比铜高的散热性能,那么它有潜力成为另一种用于IHS和TIM的材料。

由于高效热电能量转换[20]的前景,另一个有吸引力的重要领域是开发纳米结构热电材料。在封装或硅中集成热电器件有可能提供就地按需冷却,这更增加该领域的吸引力。但是,为了实现这些材料[21]的潜力,还需要克服一些重大挑战。面对的挑战是如何把热电材料集成在高能效模块中,而这个高能效模块要能被集成在芯片或者封装中。一个值得关注的关键领域,是减小热电材料接触的寄生电阻。同时也须确保在电子元器件的多种运行条件下热电器件能高效运行。最后,需要开发出把热电器件集成在芯片或封装上所需的工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。