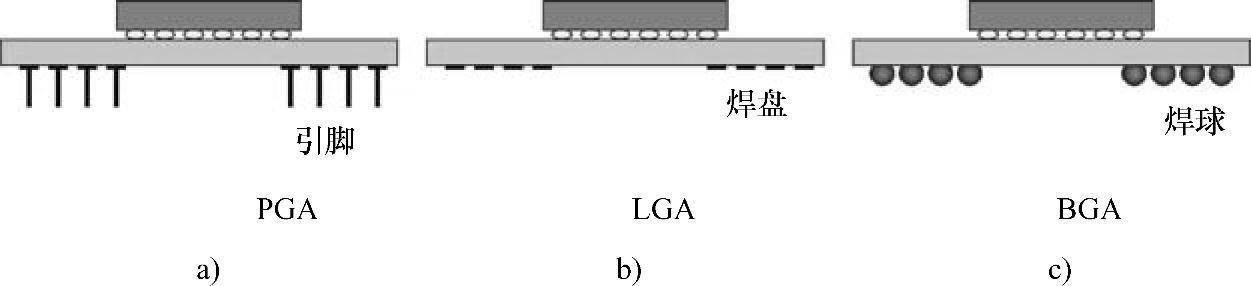

倒装芯片逻辑产品中主要有三种2LI技术,即球栅阵列(BGA)技术、引脚栅格阵列(PGA)技术和焊盘栅格阵列(LGA)技术,如图22.9所示。BGA封装直接安装在母板的表面,而PGA封装和LGA封装则安装在母板表面的插孔上。高档器件,比如微处理器,一般采用PGA或LGA技术使之能够升级和满足另外的商业要求。在PGA封装中,通过夹紧机构实现与插孔的电气连接。夹紧机构能使插孔触点与封装引脚保持紧密接触,从而实现电气连接。在LGA封装中,通过把封装压在插孔的弹簧状接触探针上,可形成稳定的电气连接。通过一个保持机构能维持这一接触所需的垂直力。

图22.9 封装-母板互连的倒装芯片封装形式(https://www.xing528.com)

2LI的密度一直在增加,以便在给定的封装面积上容纳更多的互连接点。在过去十年之间,倒装芯片逻辑产品中球栅阵列(BGA)的间距已经从1.27mm缩短到0.8mm。这是通过如下手段实现的:减小2LI接触焊盘和焊球大小;改变焊料的金属特性,如采用新配方的SAC焊料;采用先进的主板装配工艺,如角胶粘和插件板级填充工艺,来控制BGA接点可靠性。在BGA间距变小的驱动下,印制电路板上更加密集的迂回线路可以通过先进的设计技术来实现,如把焊球放于封装上的任意位置,适度减小传统主板的特征尺寸,或使用高密度的主板[11](如在经济上可行时使用有微通孔的高密度主板)。BGA间距变小的主要挑战是主板的装配成品率,以及热力循环和温度循环导致的热应力和机械应力,还有机械冲击。材料选择和设计选择都对BGA接点的装配成品率和可靠性有很大影响[12],对BGA间距的缩减至关重要。

在过去的十年,引脚栅格阵列(PGA)的管针间距已从1.8mm缩短到1.27mm。一方面,管针间距进一步减小的速度将因插孔与管针连接技术所面临的困难而减慢。另一方面,因为焊盘栅格阵列(LGA)技术的接触探针结构更简单,所以它更有能力减小2LI间距。LGA间距的减小一般受到如下因素的限制:主板路由的要求、插孔接触电阻、系统的荷载最大保持能力和封装-插孔的对正能力。封装焊盘表面的材料创新,以及插孔触点的设计和材料创新,对减小接触电阻和各触点负载是至关重要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。