应力工程柔性互连的制造使用了直流溅射法、光刻法、湿法刻蚀等技术。这些技术都与半导体工业中前端集成电路的制造工艺高度兼容。其制造过程可通过晶圆级别的区域阵列方式完成,使其具有重要的优势。首先,很容易把这类柔性互连的制造过程整合在半导体的标准前端制造流程中。此外,互连的这种晶圆级区域阵列制造方法能够大大减少制造的单元成本和制造时间,并且能与晶圆级封装(WLP)保持高度一致。最后,集成电路的标准制造工艺能保证控制互连几何结构和间距尺寸。

霍夫曼(Hoffman)和桑顿(Thornton)[23]报道了制作金属薄膜的一种应力工程工艺。在这种工艺中,通过改变溅射条件,如氩气(Ar)的压力等,能够使金属薄膜的内应力在直流溅射过程中逐渐转变。杂质/原子喷丸模型和晶界松弛模型都被用来解释应力工程效应[24]。斯密斯(Smith)和阿利蒙达(Alimonda)[21]首先报道了应力工程柔性互连的制备过程。他们制备的柔性互连,间距为80μm,适用于微电子封装应用。

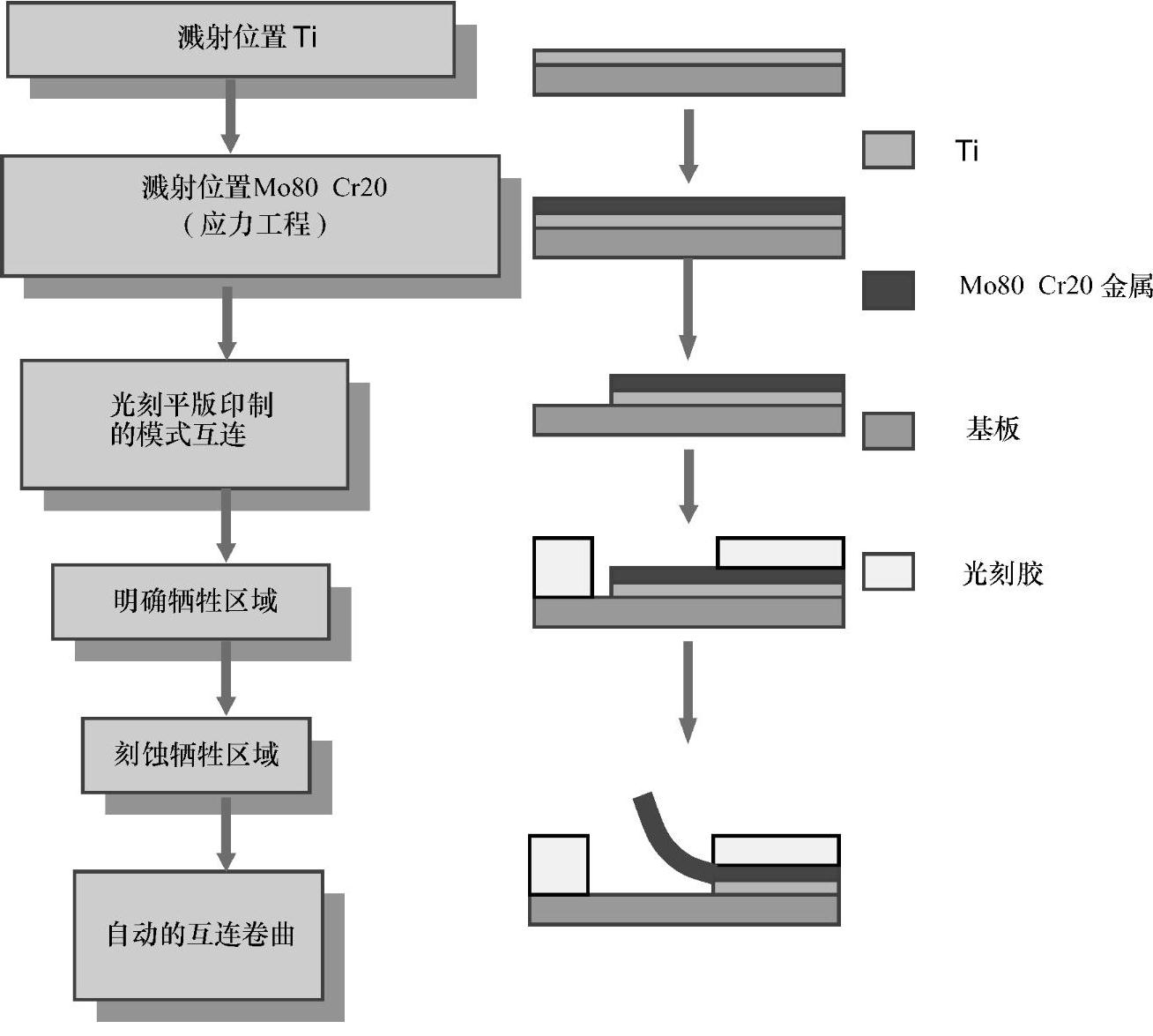

下面将描述应力工程柔性互连的详细制造流程。制造流程的原理如图21.1所示。采用一个裸露的晶圆作为柔性互连制造的基板。

首先,通过直流溅射技术,把厚度约0.5μm的钛薄层沉积在基板上。众所周知,钛与集成电路制造中的绝大多数材料,尤其是金属和陶瓷材料,都有很好的界面粘附性。因此,钛层可以防止高应力金属薄膜层在制造过程中脱落。钛层也被称为脱模层或者是粘附层。

之后,把厚度为1.5μm的Mo80Cr20合金薄膜层溅射在钛层上。在直流溅射过程中,通过准确地操作氩气的压力,来获得需要的内应力条件。在氩气压力较低(小于0.5Pa)时,目标金属原子和氩原子碰撞的可能性较低。由于目标金属原子的散射效应较小,所以它能以压缩态沉积在基板上。这时,两个相邻金属原子的原子间距小于平衡距离。在这种情况下,合金薄膜层中存在压缩内应力。相反,如果氩气压力较高(高于0.5Pa),目标金属原子和氩气原子间碰撞的可能性就会提高。目标金属原子以稀疏的形态沉积,这时两个相邻金属原子的原子间距大于平衡距离,因此沉积的合金层中存在拉伸内应力(原子间吸引力)。通过逐渐改变氩气压力,能改变内应力的强度,内应力强度可从Mo80Cr20薄膜层底部的-1GPa连续变化至其顶部的+1GPa。沿薄膜厚度方向的内应力梯度能在薄膜内形成一个向上弯的力矩。

图21.1 应力工程柔性互连的制造过程

为了使整个薄层内的内应力梯度基本一致,在溅射工具中运用了一个旋转行星系统,形成应力工程柔性互连的薄带状金属在一个溅射沉积系统完成沉积。在这个溅射沉积系统中,基板在行星系统中运行。与天体的运行类似,基板绕其中心自转,同时围绕沉积系统的中心公转。而溅射枪用于夹持供沉积的目标金属,溅射枪则位于基板中心的轨道上。(https://www.xing528.com)

虽然Mo80Cr20合金的力学性能很好,且能适用于应力工程的应用,但是其导电性等电学性质却不如金和铜等导电材料。为了提高互连的导电性能,通常在Mo80Cr20薄带金属上溅射一层厚约1μm的金层。因为金的弹性模量较低且和厚度较小,从而保证了互连能够维持其柔性。

完成直流溅射后,通过光刻法来刻画应力工程柔性互连的几何形状。

为了防止应力工程柔性互连从基板上脱落,互连结构的一端需要通过钛粘附层固定在基板上,而另一端则从基板上脱模。而且,到目前为止,Mo80Cr20薄膜层都是通过钛粘附层而粘附在基板上。接下来,通过刻蚀钛层来释放应力工程柔性互连。为了得到这类释放结构,再次使用光刻法来确定一个释放窗口。

首先,在基板晶圆上涂上一层光刻胶。光刻胶层完成塑型后,被用来生成柔性互连的释放窗口。固定端仍然被光刻胶覆盖,以便防止其下的钛层被刻蚀掉。之后,采用一种选择性的刻蚀溶液来腐蚀掉释放窗口内的钛层。在湿法刻蚀之后,应力工程柔性互连从基板晶圆释放出来,并且由于内应力的放松而自动地卷起来,如图21.1所示。待互连释放后,去除基板上剩余的光刻胶。

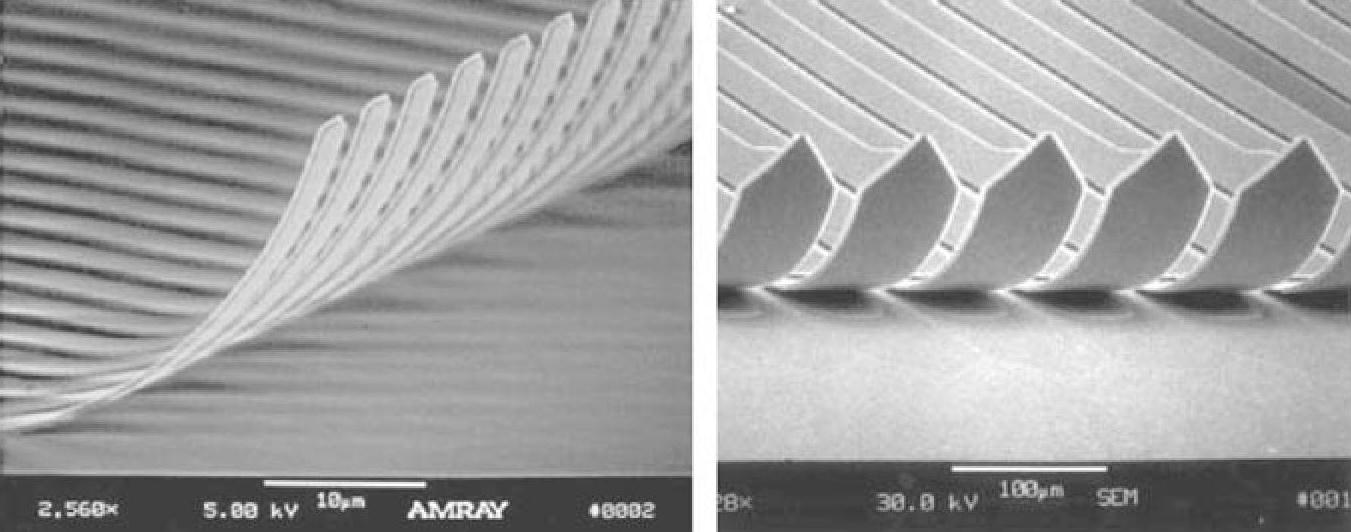

图21.2所示为间距为6μm和80μm的应力工程柔性互连。这些互连被称作线性互连或直接互连,因为释放的柔性互连沿着一条直线粘附在基板上。

图21.2 间距为6μm和80μm的柔性互连阵列扫描电子显微镜图像

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。