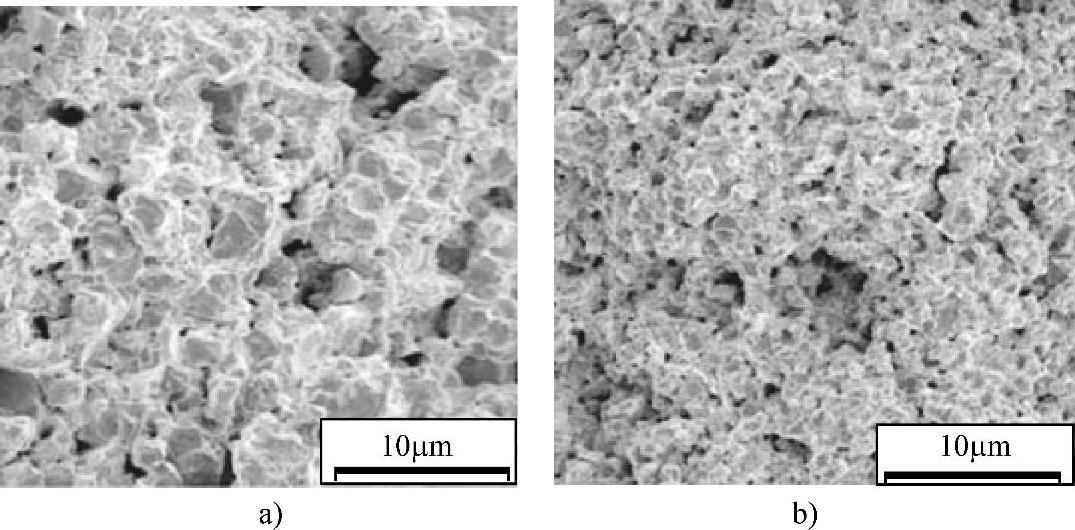

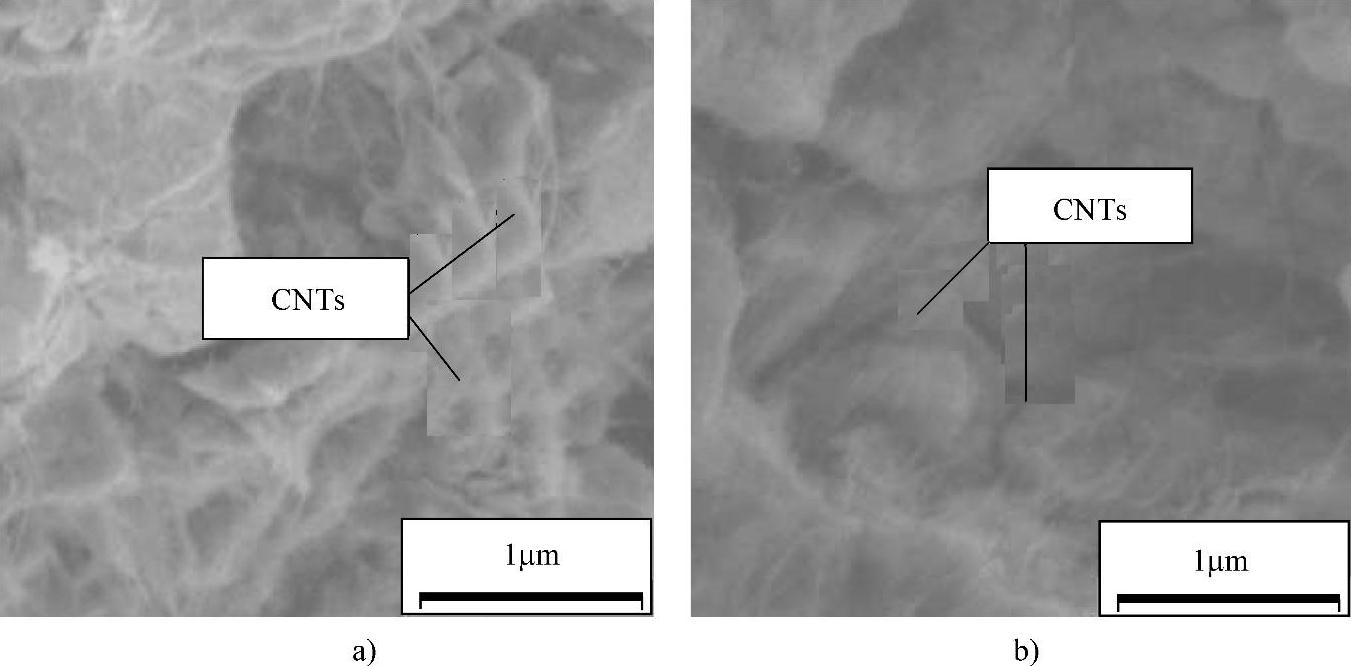

图19.17a、b给出了Sn-Pb复合材料的断裂表面。图中所呈现的低倍率剖面图显示了极限塑性断裂的方式,此方式由表面上的凹痕表征。如图19.18a、b所示,若在较高放大倍率的情况下进行更近距的观察,便可以看到CNT的断裂口。

图19.17a所示为Sn-Pb焊料标本的断口组织。其中,具有凹痕的断裂表面证明了焊料所具有的高延展性。然而,经过CNT强化的复合焊料却表现出有限的延展性。如图19.17和图19.18所示,断裂发生在垂直于加载轴的方向上。如图19.18所示,在焊料发生拉伸变形后,由于基体合金本身具有良好的延展性,焊料基体和CNT之间粘附得很好。在复合焊料基体和CNT之间边界的表面上,可以观察到很多凹痕。可以看到,在表面上的CNT很像是被削过。由此观察结果可以推断,断裂最初发生在焊料基体中,其通过孔洞生成、传播并最终使得粘附在基体上的CNT发生了剪切。此结果表明,界面粘附作用很强的CNT强化型复合焊料已被开发出来。

图19.17 对Sn-Pb复合焊料标本的断裂表面进行低放大倍率FE-SEM图像

a)0.01wt%的SWCNT b)0.5wt%的SWCNT

图19.18 对Sn-Pb复合焊料标本断裂表面进行高放大倍率FE-SEM图像

a)0.01wt%SWCNT b)0.5wt%SWCNT

19.3.10.1 Sn-Pb复合焊料的断裂机理

从图19.18所示的断口组织FE-SEM图上可以明显地观察到,复合材料的内部裂纹所具有的方向通常垂直于加载轴所在的方向。这里没有观察到CNT毛刺。这些结果表明,裂痕首先发生在焊料基体中,随后通过CNT强化物进行传播和剪切。这些发现符合焊料基体与CNT之间牢固的界面作用。

根据Lloyd的研究工作[33,34],有三种可行的方式来对复合材料的断裂特性进行观察:①如果强化物和基体的界面强度较低,断裂能够发生且通过界面进行传播;②如果界面和基体的强度较大,只有在加载大于断裂应力时,强化物才发生断裂;③若基体的强度比界面和强化剂的强度更弱,断裂可能会按照孔洞聚集和生长的机理发生。目前的SWCNT基复合材料中,可以对观察到的断裂机理进行如下的描述:相比于焊料-CNT的界面和CNT,断裂更可能发生在强度相对较弱的焊料合金基体中。断裂最初可由孔洞形核和传播而引发。当断裂传播到CNT-焊料的基体界面时,由于CNT-焊料基体之间具有高强度的界面结合,因而两者不会分开。因此,在达到失效应力时,CNT中的高应力将使其被剪断。(https://www.xing528.com)

19.3.10.2 Sn-Ag-Cu复合焊料的断裂机理

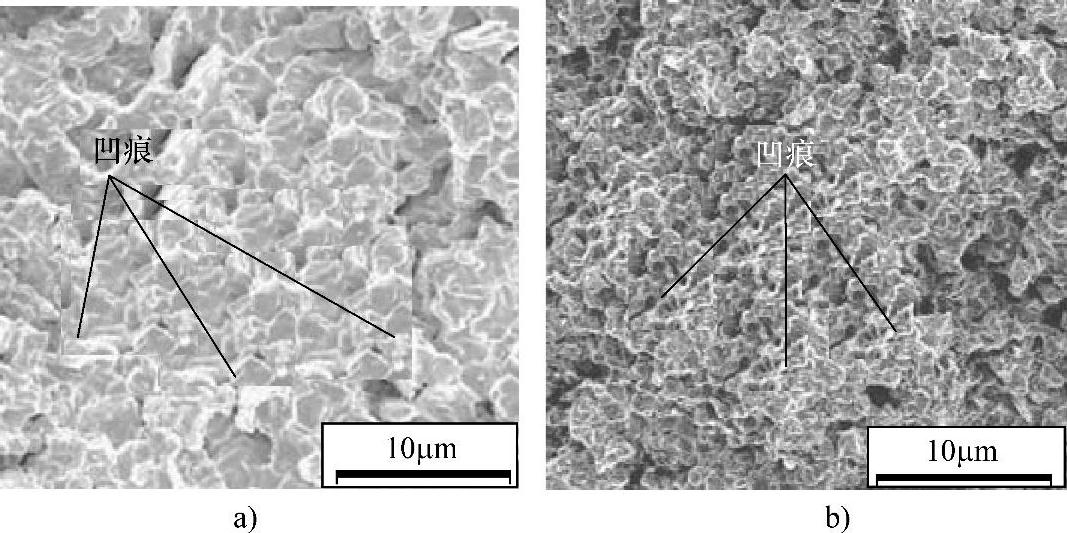

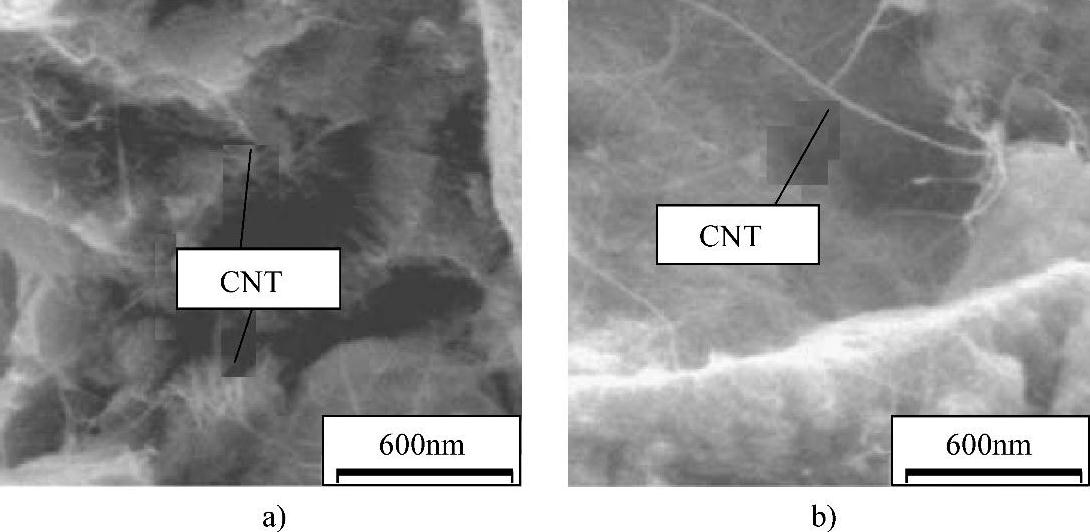

通过对大量的断口显微图进行的观察,可以得到Sn-Ag-Cu复合焊料标本的详细断裂特性。采用SEM来对断裂样本进行高倍率的探测,此处样本的变形发生在拉伸加载的条件下。图19.19给出了在焊料中CNT含量不同时,断裂表面典型的低倍率FE-SEM图。如图19.20所示,复合材料样本的断裂表面主要由基体凹痕和断裂的CNT所组成。这些观察结果与使用了MWCNT的文献研究报道一致[31]。从断裂表面可以观察到:在拉伸变形的复合焊料样本中,SWCNT竖直排列在断裂表面上,这种整齐的排列可能是复合焊料强度增加的原因之一。也可以在SiO2基CNT复合材料中观察到相似的效应[31]。

图19.19 Sn-Ag-Cu复合焊料样品断裂表面低倍率的FE-SEM图像

a)0.01wt%的SWCNT b)1wt%的SWCNT

图19.20 对Sn-Ag-Cu复合焊料样品断裂表面高倍率的FE-SEM图像

a)0.01wt%SWCNT b)1wt%SWCNT

如图19.20所示,裂痕贯穿了保留在焊料基体中的SWCNT。可以明显地得到,大部分裂痕是通过基体的失效而发生的,而并非SWCNT和焊料基体的界面脱离。有证据表明,Ag3Sn和无铅焊料基体之间的界面存在部分脱离,而SWCNT和焊料基体之间不存在界面脱离。

由于SWCNT具有很高的长宽比,在SWCNT的两端可以形成微腔,这也是微腔在基体内的一种形成途径。从图19.3所示可以很清晰地观察到,与SWCNT相比,Ag3Sn具有等轴晶粒的形状。随着变形量的增加,存在于基体中的微腔沿平行于拉伸载荷轴向的方向生长,并且变形转变为剧烈剪切变形区域中的局部变形。在该区域中,Ag3Sn晶粒能完全脱离束缚并形成孔洞。随后,这些剪切变形区域中的空隙在SWCNT两端的微腔中结合,由此引起焊料基体的失效。最后的失效通过SWCNT的裂痕发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。