随集成电路总体能量消耗持续增长(尽管其供应电压下降),为微电子系统开发高性能又简单的冷却系统成为了关键挑战。过去几十年所开展的微通道研究显示,通过使用微通道结构[17]可获得极其高的热导率。CNT可描述为直径为1~100nm[18]的石墨层卷起后所形成的新型的碳结构形式。由于许多原因,它是制造这种微通道冷却器的理想材料。首先,根据理论预测,结构良好的CNT被认为有极高的热导率,尽管对于SWCNT和MWCNT的热导率,不同文献的实验结果[19-21]差距非常大。若通过恰当的合成过程获得具有极端高热导率的CNT,那么冷却器散热片的效率可以达到最大,因而提升了冷却器的最大散热能力。而且,CNT能够按照预先定义的小尺寸的催化剂图形精确地生长在硅表面上,通常催化剂图形是通过标准的光刻法转移到催化剂层上。因此,能够制造出微通道,这会使冷却器更紧凑有效。此外,因为CNT的制备过程可能与标准CMOS技术兼容,这使得低成本、大规模地制备CNT成为可能[22]。

本节将简要介绍使用CNT制备微冷却器的最新研究进展[23-25],以及配套的仿真工作[26]。

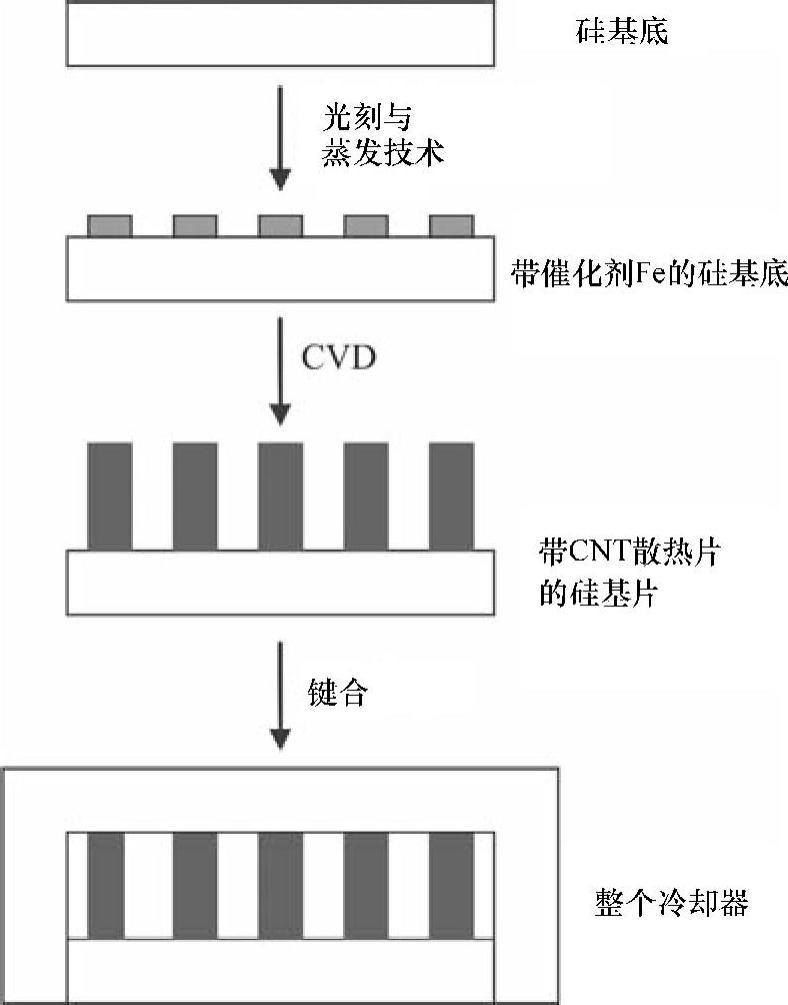

图17.6给出了CNT微冷却器的基本制造步骤。首先,通过光刻法、蒸发技术和剥离工艺,把催化剂图形转移至硅基底上。这种制造过程中使用的催化剂是铁,厚度约为1nm。通过使用热化学气相沉积(Thermal Chemical Vapor Deposition,TCVD),CNT在催化剂图形上生长,这就形成了微冷却器的散热片。其中,生长温度约为750℃。然后,把带有CNT散热片的硅基底粘结在盖子下。这就是整个冷却器的制备过程。

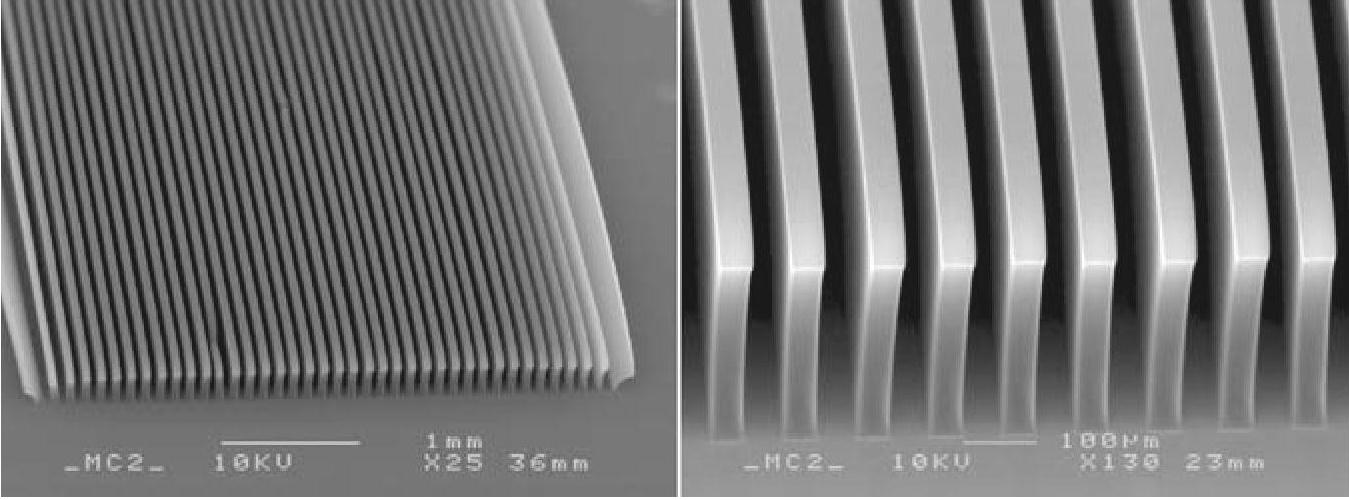

人们已经成功制造出不同形式和尺寸的CNT微冷却器。图17.7所示为一个CNT微冷却器的扫描电子显微镜图。这个冷却器带有宽为50μm的通道和散热片,散热片高度约为300μm。每个散热片包含无数个垂直对齐的捆在一起的CNT。就散热片的管密度和均匀性而言,冷却器的总体质量是可接受的。

图17.6 CNT微冷却器的整个制备过程

图17.7 CNT微冷却器的扫描电子显微镜图像

CNT微冷却器的测量是通过把一个功率为30W的薄膜电阻器当作热源进行的。冷却器安装在电阻器的裸露陶瓷散热表面上,测量过程不使用导热膏。冷却器的两端均连接至塑料管上,用防水带密封该连接以防止水泄漏。采用一个流量能力为500ml/min的微泵,来提供一个连续、稳定和可控的水流,该水流流过冷却器的微通道。电阻器的温度通过粘在晶体管散热表面上的热电偶获得。

在相同的实验条件下测试和比较了相同尺寸的CNT微通道冷却器、硅微通道冷却器和无散热片的硅冷却器。最初的测量结果显示,CNT微通道冷却器和硅微通道冷却器的冷却效能在同一水平上,且都远高于无散热片的硅冷却器。

根据最初的实验配置,无法精确测量和计算从热源向冷却器转移的功率,因为未知比例的热量通过空气的自然对流散失了。同样,在电阻器(热源)和冷却器间也存在相当多的热阻,这使得精确计算更困难。因此,人们设计和制造了带热阻器的新型冷却器。这些电阻器呈蛇形,材料是铜,且安装在冷却器的背面。这样就把冷却器和热源间的热阻最小化了。目前,人们正在对这类新型微型冷却器进行测试。(https://www.xing528.com)

CFD仿真是研究和设计微型冷却器的强大工具。人们已经对CNT微型冷却器进行了仿真,以缩短设计周期,降低实验成本。

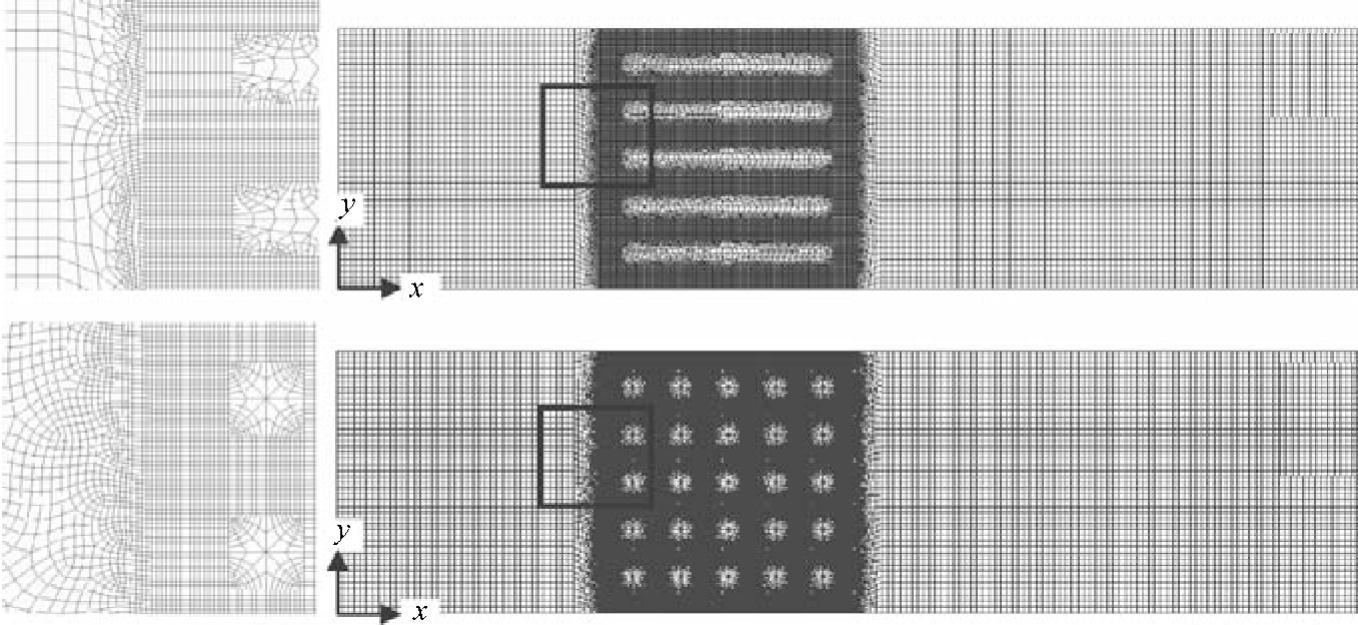

人们已经对两种散热片排列(分别为一维和二维CNT散热片排列)进行了仿真,以便研究换热效果与散热片的排列结构、尺寸、流体速率和热导率间的相互关系。在这种情况下,可使用ANSYS软件中FLOTRAN CFD程序的PRC方法。解决该共轭传热问题的一种计算方法是把流体和固体作为一个一元计算域,同时求解控制方程。采用ANSYS软件中流体141单元来对这个液固耦合的流体热力系统进行建模。图17.8所示的有限元网格是在一维和二维散热片排列冷却组件的CFD仿真中形成的。

图17.8 CFD模拟中形成的模型和网格

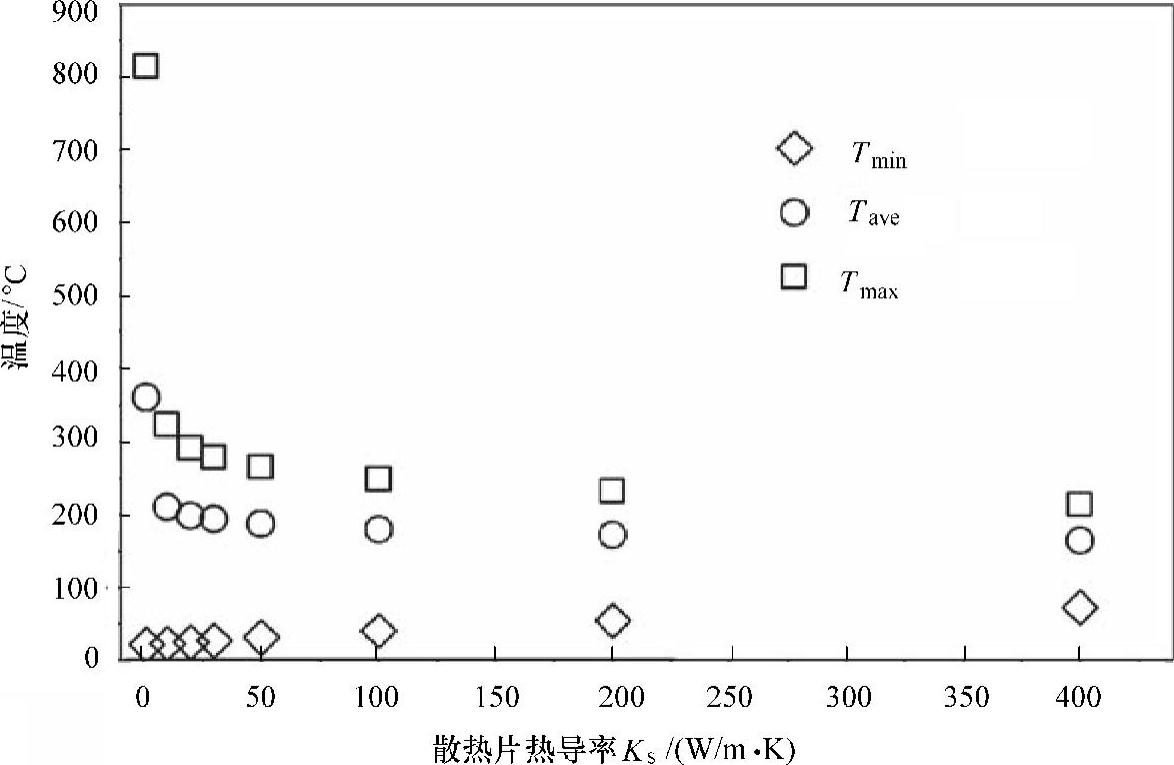

仿真结果显示,散热片的热导率对冷却器的冷却效率确实有重大影响。具体而言,对含有5个一维散热片的冷却器进行的研究显示,散热片阵列的最大和平均温度可通过增加散热片的热导率而显著减少(见图17.9)。

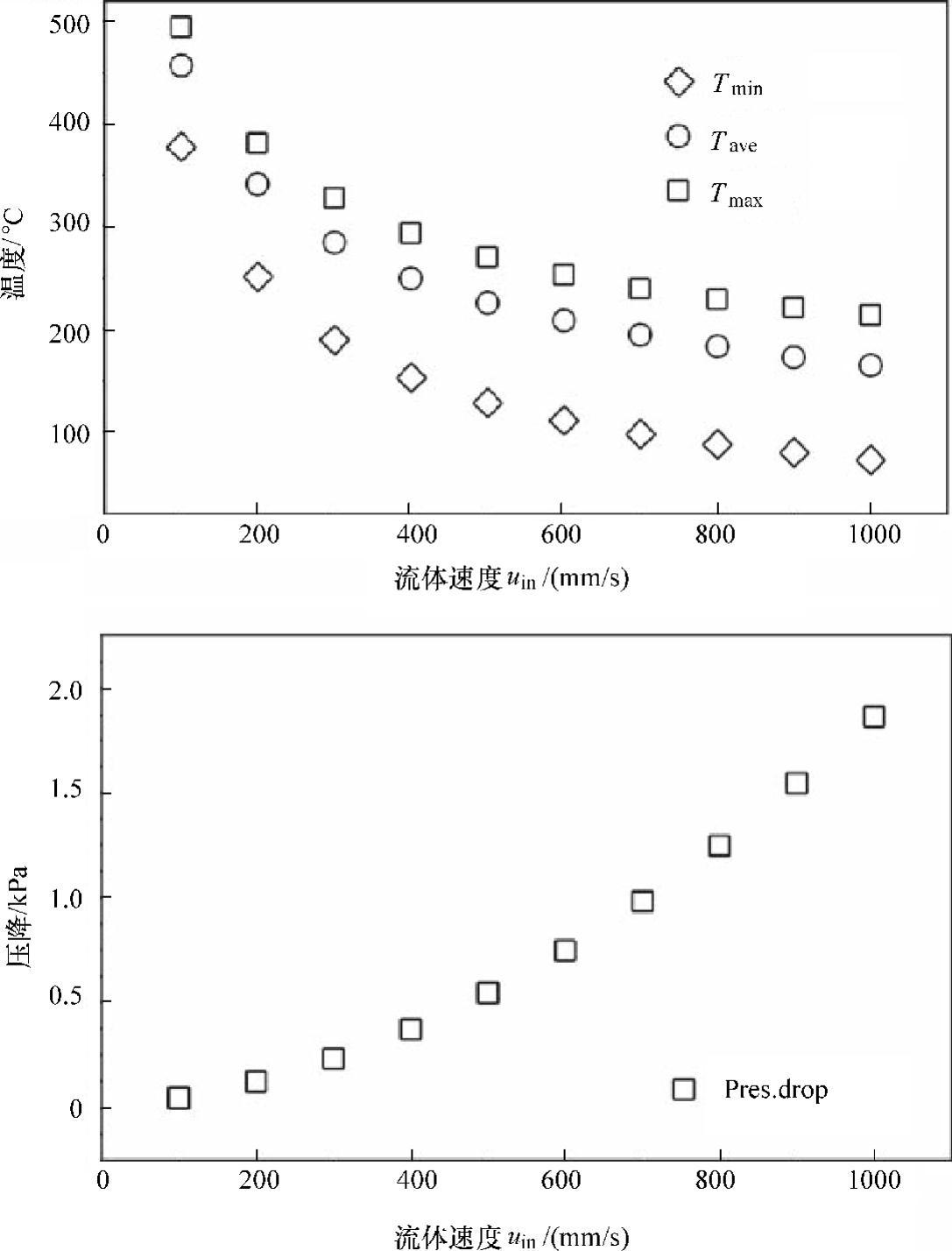

影响微通道冷却器性能的另一重要因素是流速。如图17.10所示,要获得好的冷却性能,就需要高的流速。而高流速会导致大的压降,这需要更高功率的泵。然而,使用高流速也可能破坏CNT散热片,因为CNT是通过弱范德华力结合在一起的。这点在设计微冷却器时必须考虑。解决这一问题的一种可能方法是,在CNT散热片上涂上一层涂层,但这会增加制造这种器件的成本和复杂性。

图17.9 散热片热导率不同时的CFD仿真结果

图17.10 揭示流体速度对温度和压降影响的CFD仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。