本小节依据催化剂的类型、反应器的布置、生长模式和CNT产物的类型等标准对CVD工艺进行分类。

15.8.3.1 根据催化剂分类

CNT的形状和尺寸取决于其生长条件和催化剂纳米颗粒。催化剂的尺寸决定着CNT的半径,而催化剂的均匀分布则决定所制备的CNT是纯净且厚度均匀的。溶胶凝胶催化剂有助于合成一致的、孤立的、致密的CNT[40]。用作基板的二氧化硅含有中等大小的孔洞,且孔洞内嵌有铁纳米颗粒。这种二氧化硅基板是采用溶胶凝胶法制备的。经过48h的生长,在这种二氧化硅基板上就形成了2mm长的CNT[41]。通过物理蒸发或以一种简单且最常用的溅射方法就能把金属纳米颗粒催化剂嵌入二氧化硅基板。然而,在气相金属催化剂方法中,催化剂和碳氢化合物气被一起注入到管反应器中,催化反应在气相中进行[42]。通过激光蒸发能产生碳、镍和钴的混合气体,之后对这些混合气体在1200℃凝结,就会形成SWCNT。同样,蒸发掺有Ni和Co的石墨棒也会形成SWCNT。SWCNT也能由苯和二茂铁(C10H10Fe)的混合气体在氢气流中合成。类似地,日本NEC公司[43]利用高纯度的甲烷和氢气合成了CNT。当温度为750℃时,二茂铁被用作催化剂。在二茂铁气体的催化下,甲烷气体可分解产生碳。反应如下:

本小节上述的所有催化剂类型中,大尺度的CNT都是通过气相金属催化剂合成的。这是因为使用气相金属催化剂时,CNT能免受催化剂载体的束缚,且反应能够持续发生,所以能形成大尺度的CNT。

15.8.3.2 根据反应器分类

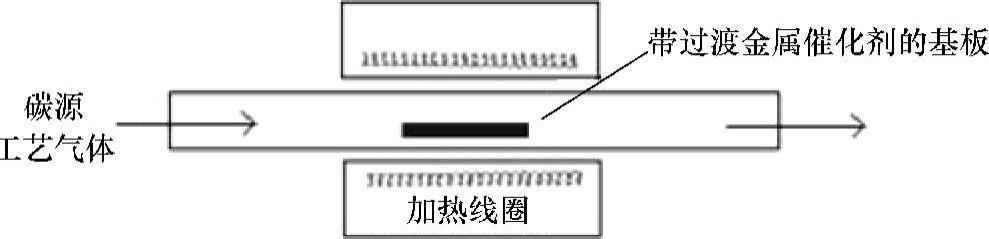

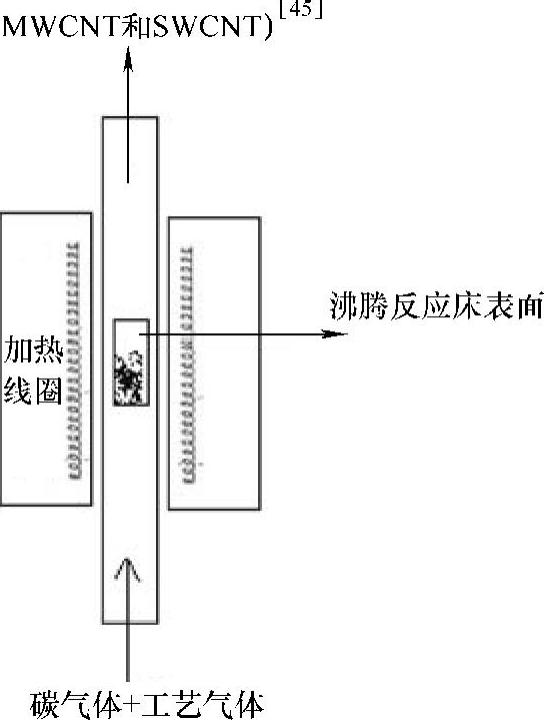

合成CNT时,管式反应器可垂直布置或水平布置。在固化床方法[44]中,反应器是水平布置的,而流化床法中[45]它是垂直布置的。图15.9和15.10所示分别为固化床方法和流化床方法反应装置的示意图。

图15.9 采用固化床方法的CVD反应器原理图(该反应器可用于合成直径在 0.8~40nm的MWCNT和SWCNT)[45]

图15.10 采用流化床方法的CVD反应器原理图(该反应器可用于合成直径在3~50nm的MWCNT)[45]

固化床CVD反应器中CNT的体积产量要小于流化床反应器中的产量。这是因为,与固化床CVD反应器相比,在流化床CVD反应器中石英舟表面存在更多的催化剂,而这只会增加反应床的深度。因此,石英舟底部的残留催化剂粉末面临着扩散局限性,从而降低了催化剂的整体活性。人们已经总结出了影响CNT生长的不同参数。Kathyayini等人[46]和Zeng等人[47]已经证明,使用等量的催化剂时,对比接触表面积较大和接触面积减半两种状况,催化剂的接触表面积较大时的CNT的产量较高。这是因为,当催化剂的接触面积较大时,发生气体间反应的催化剂面积也更大,从而使CNT的产量更高。在流化床CVD反应器中,气体连续混合,这增加了催化剂的活性表面面积,因此能够大规模生产CNT。这也就消除了流化床反应器方法的扩散局限性。此外,在流化床反应器中,如果工艺气体的流速在流化速度以下,这反而会减少射流效应。(https://www.xing528.com)

15.8.3.3 根据生长机理分类

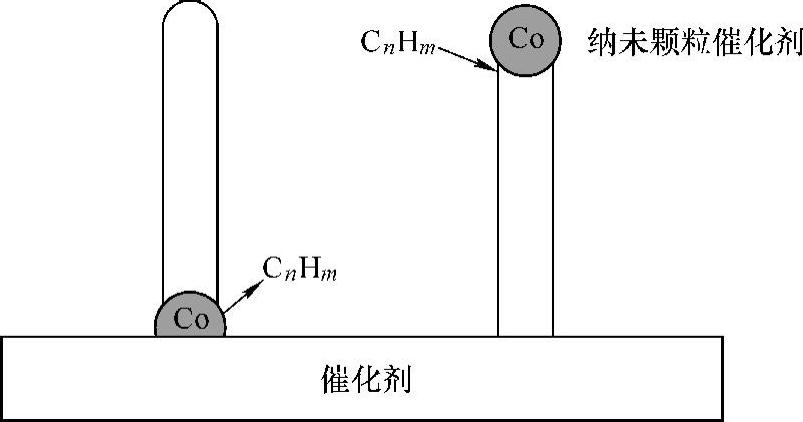

这种分类的标准是,金属催化剂纳米颗粒与CNT之间的相对位置,前者在后者的末端还是底面上。这种相对位置取决于金属催化剂和基板底面之间的体积/表面扩散和相互作用强度。人们认为,在催化剂和基板间的相互作用较弱时,如界面能量较低,会发生末端生长;相互作用较强时[48],则会发生底端生长。铁金属催化剂和铝基板之间的底面生长模式,是由于它们之间存在着较强的键合作用力。图15.11所示为CNT的两种生长机理。除了以上说明的参数,生长机理还取决于本书15.8.3节中讨论的反应温度。

图15.11 CNT的两种生长机理(底面生长和末端生长)的示意图[48]

15.8.3.4 根据合成碳纳米管的类型分类

SWCNT和MWCNT这两类CNT都能使用CVD方法进行生长。温度会强烈影响CVD过程中形成的CNT的具体种类:SWCNT和MWCNT。通常,在中等温度(500~800℃)下会形成MWCNT;而温度更高(>800℃)时,则趋向生成SWC-NT。同样,金属催化剂的尺寸也决定着CVD所生长的CNT的性质。

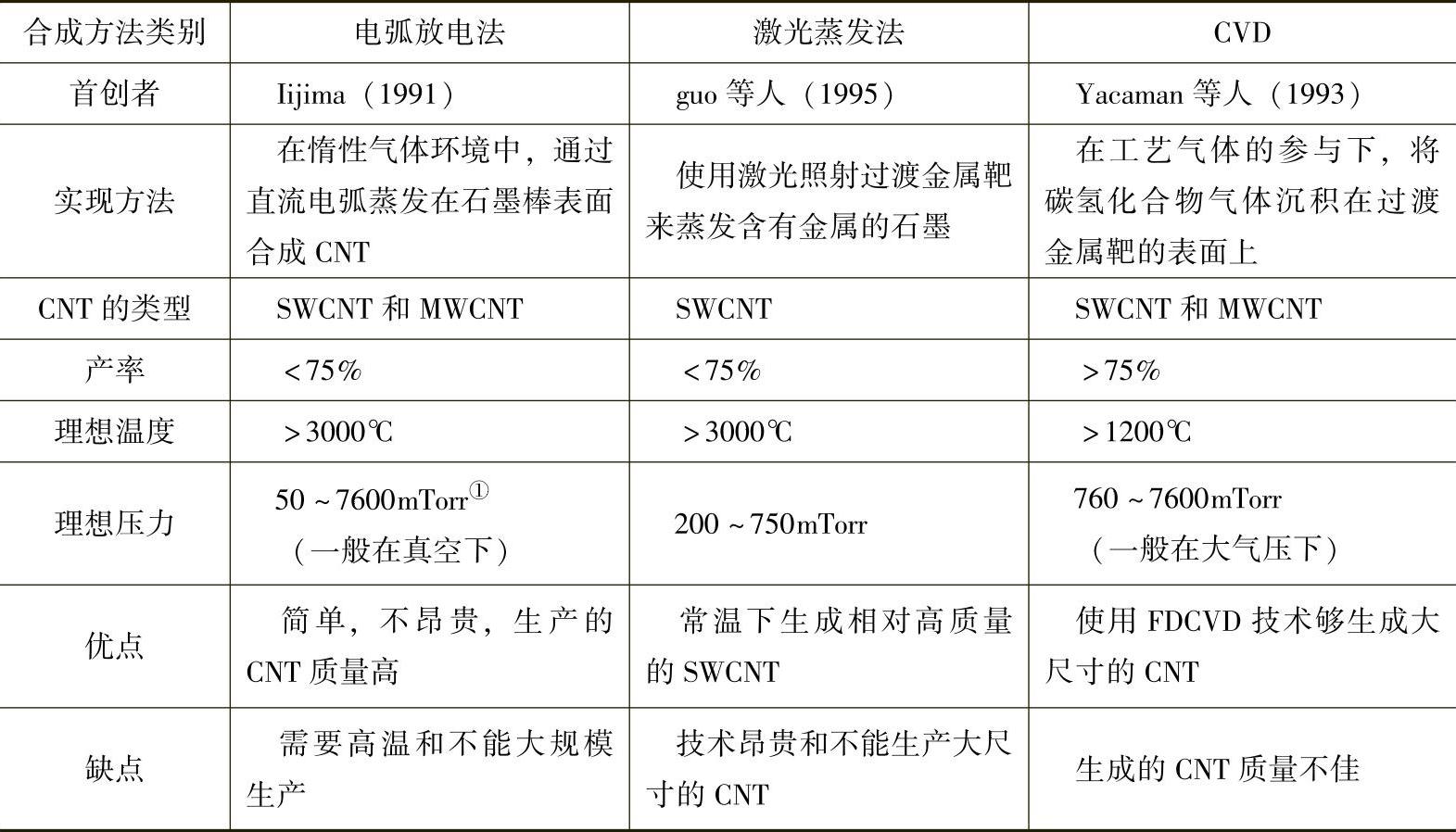

表15.1给出了常用CNT生产技术之间的比较。图表描述了电弧放电、激光蒸发和化学气相沉积(CVD)法的优点和缺点。

表15.1 电弧放电、激光蒸发和CVD技术的比较

①1mTorr=0.133Pa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。