一般来说,对导电微结构和微小级别复杂配置的连接制造是具有一定要求的。其分散节点的直径应在小于1μm到不高于200μm的范围内,具体的大小取决于其具体的应用。较大直径值对应的节点体积小于1nl[20],而较小的只有几pl。体积为2pl的球形液滴的直径为16μm[21]。

微型涂布系统已经闻名多年,它的功能是用来涂抹液体和粘合剂。印制的方法主要取决于所用印制介质的粘度。从高粘度到中等粘度,应用系统可以大致分为具有机械位移的系统(旋转螺杆、活塞、蠕动零件等)和压缩空气位移的系统[20]。这些设备主要用于印制较大尺寸的节点,大小约为几十微米。致力于涂胶印制的蠕动微分散系统可在基板上形成[20]直径为190μm、高度为30~40μm的可复制节点。用于底部填充胶材料注射的空气压头能生产出直径为225μm,体积为3.5nl的SMD粘结剂节点[22]。

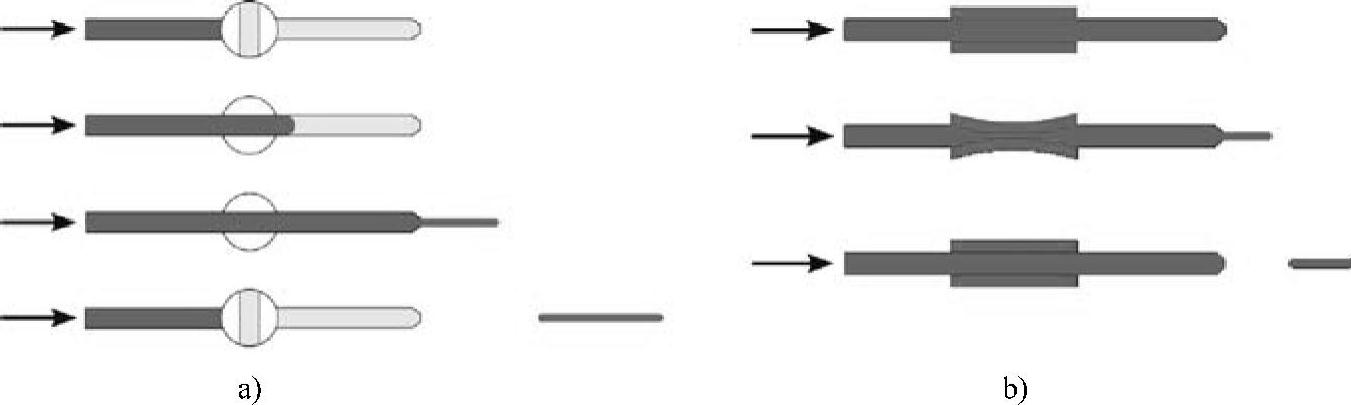

对于低粘度印制液,主要采用的是喷墨技术。液滴的参数主要取决于液滴发生器(也称作微型分配器)。喷墨技术中有许多控制喷射液剂量的基本方法。其中最简单的方法可能是阀沉积技术。液体从压力贮存容器中压入到分配头中,该分配头由微阀和喷嘴组成。然后打开阀门,液体通过喷嘴加速形成清晰可辨的喷射流。集成微阀用来控制喷射的开始和停止(见图12.2a)。特殊形状的喷嘴能产生层流形式的射流,此射流能在破碎成液滴之前的很大距离内保持稳定。并且,在这种喷射系统中,体积小至200nl的液体都可以实现分配[23]。如果液体的粘度不大于50mPa·s,该系统的最大喷射速度便为2ml/s。

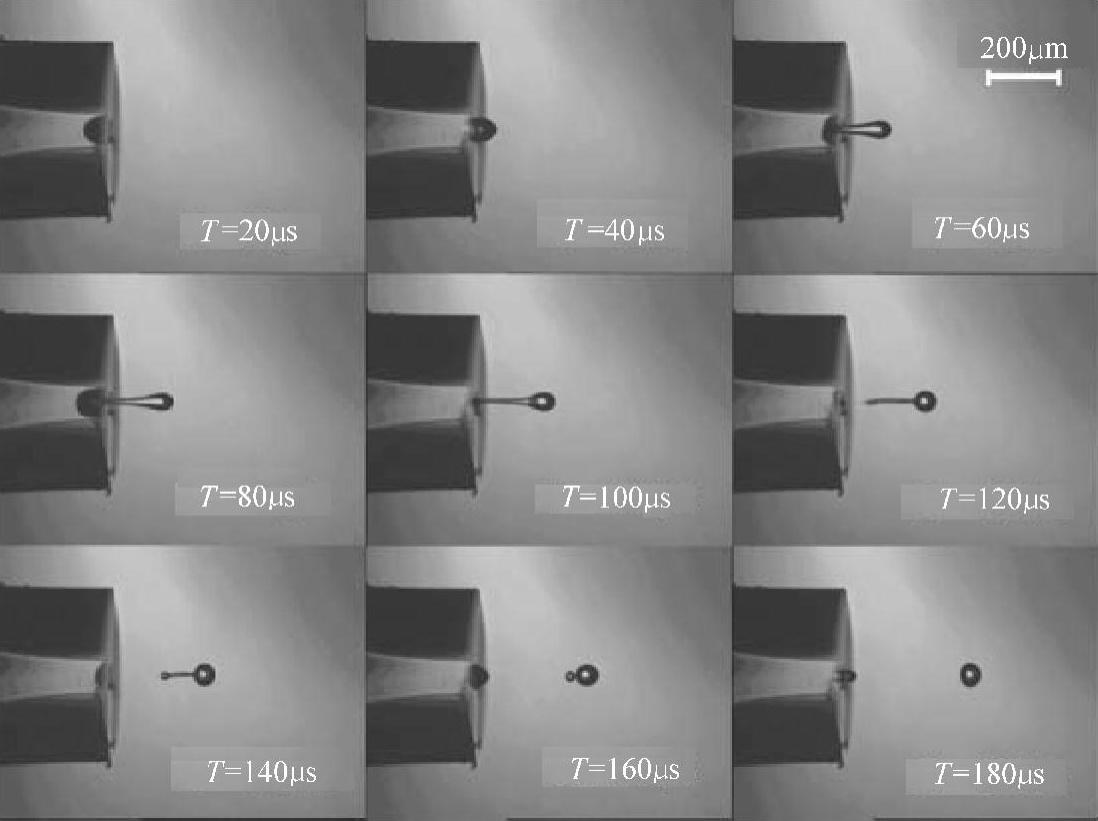

如今的一种更受欢迎的喷射系统使用的却是压电制动器。压电制动器包围着一条玻璃毛细管。毛细管的底部会形成直径大约几十微米的喷嘴。压电制动器通过电压脉冲来产生成压力波,这样的压力波会通过玻璃传导给液体。喷嘴区域的压力波会将液体(见图12.2b)加速到105g[24]。在小液柱离开喷嘴后,其会分散形成能在空气中自由运动的液滴(见图12.3)。依据喷嘴的尺寸大小(30~100μm),体积为25~500pl的液体(相应液滴的直径为35~100μm)可以被加速成最大生成率为2000/s、最大吞吐率为1μl/s的液滴。在未加热系统中,只要液体的粘度在1~100mPa·s范围之内,上述印制效率便可以达到[23]。当贮液箱和印制头被加热时,该系统也可以用高粘度的油墨印制,只不过印制速率会随着温度的升高而降低(见图12.1)。

图12.2 油墨沉积的方法[23](感谢德国微液滴技术有限公司(Microdrop Technologies GmbH))

a)阀门技术 b)压电驱动系统

图12.3 使用压电制动器的喷墨技术中液滴形成的步骤[23](感谢德国微液滴技术有限公司(Microdrop Technologies GmbH))

由数值计算分析和实验观察可得,液滴的形成很大程度上取决于压电制动器的电脉冲的形状。据称,参考文献[25]中有两种方法可以获得更小的喷射墨滴:一是降低工作电压;二是改变结束奇异脉冲的放电时间,也就是压值从最大变到零的时间。

表面张力在液滴的形成中起着重要的作用。体积越小,维持小液滴聚集的力就越大。当液体在液滴发生器喷嘴内部和外部获得加速时,上述现象更加复杂。对喷射印制过程中液滴形成进行的三维仿真表明,弯液面的形成及其形状是压力和表面张力共同作用的结果,这显著影响了液滴的生成过程[26]。

在下面的实例中,对常用的液滴发生器进行了介绍。它由一个开有60μm小圆孔的玻璃毛细管构成,且毛细管包围着一层径向极化压电陶瓷晶体。该发生器也可作为制造细线导管的系统[8]。这种发生器喷出的液滴的直径为50~70μm、速度为1~3/ms。

液滴的体积受到发生器的工作状况和液体物性的影响。发生器的工作状况是由喷嘴的直径和驱动参数(如电压、脉冲长度和加热分配器情况下的温度)决定的。增加压电传动器的脉冲电压能使液滴的速度增加,也意味着系统动能的增加,从而导致更大的液滴体积。这种依赖关系几乎是线性的,脉冲电压从60V变为120V,液滴的速度便增大超过3.3倍[24]。

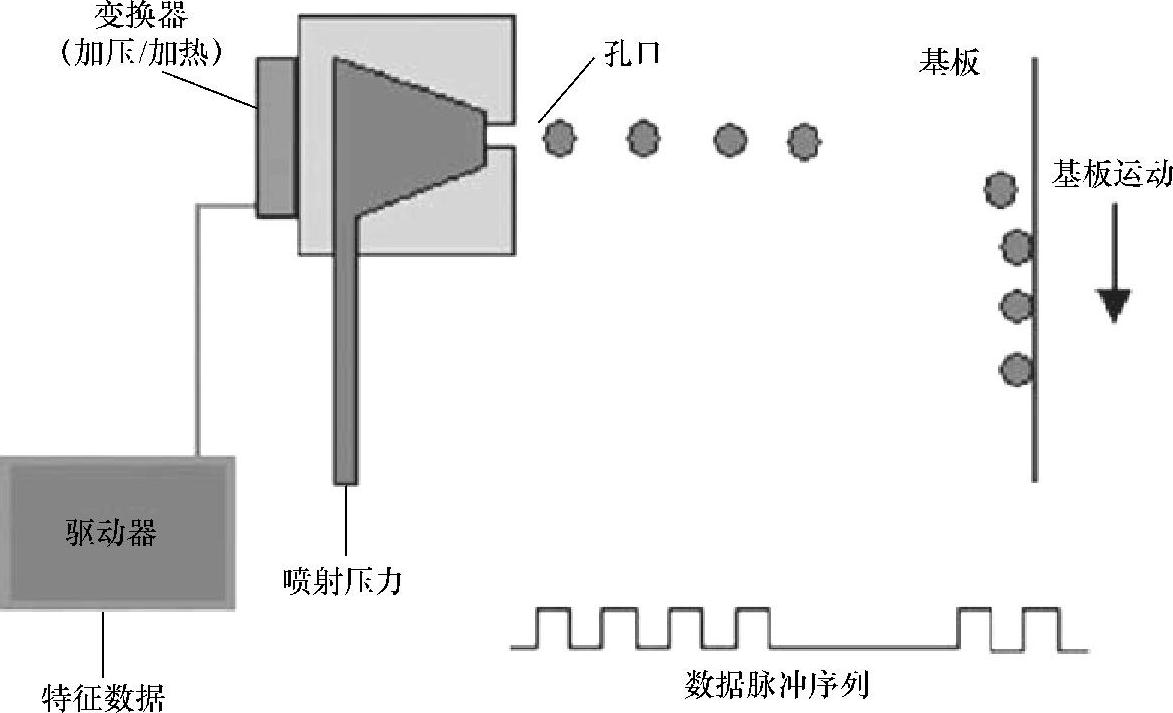

已在实验室和工业界使用的喷墨技术有两种:按需喷墨(Drop-On-Demond,DOD)和连续喷墨(Continuous Ink-Jet,CIJ)[27]。这两种技术的原理如图12.4和图12.5所示。在DOD系统中,每一滴液滴都是通过孔口(印制头的喷嘴)在特定时间喷出的。由于基板向与液滴源相反的方向移动,因此改变基板移动速度和方向的组合,以及改变喷射和间断的频率,使得我们可以获得所要求的印制图案形状。(https://www.xing528.com)

图12.4 按需喷墨印制技术(单个液滴通过喷孔在特定时间喷出)[14](经授权使用)

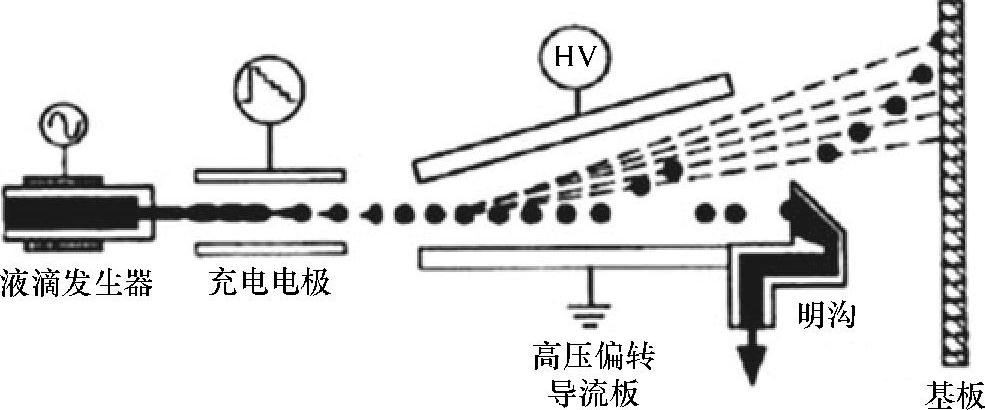

图12.5 连续喷墨印制技术(液滴发生器连续工作,印制模板依赖偏转系统)[14](经授权使用)

在CIJ系统中,对液体的加压是由压电元件完成的,最后得到的是分离的液滴。通过在压电元件上施加高频率(20~80000Hz),便可在液体区域内产生毛细波,进而使液体流形成大小、间隔均匀的,连续一致的液滴。它与DOD系统相比的主要区别在于,液滴在通过印制头一部分的电极通道时,是有选择性的带电的。这些带电液滴可以在高压偏转导流板的作用下偏转到基板上,从而形成各种图案。偏转器不工作正如液滴发生器关闭一样。不带电液滴可以由排水部件(明沟)收集,并重新在系统中循环,而不会对基板有任何作用。

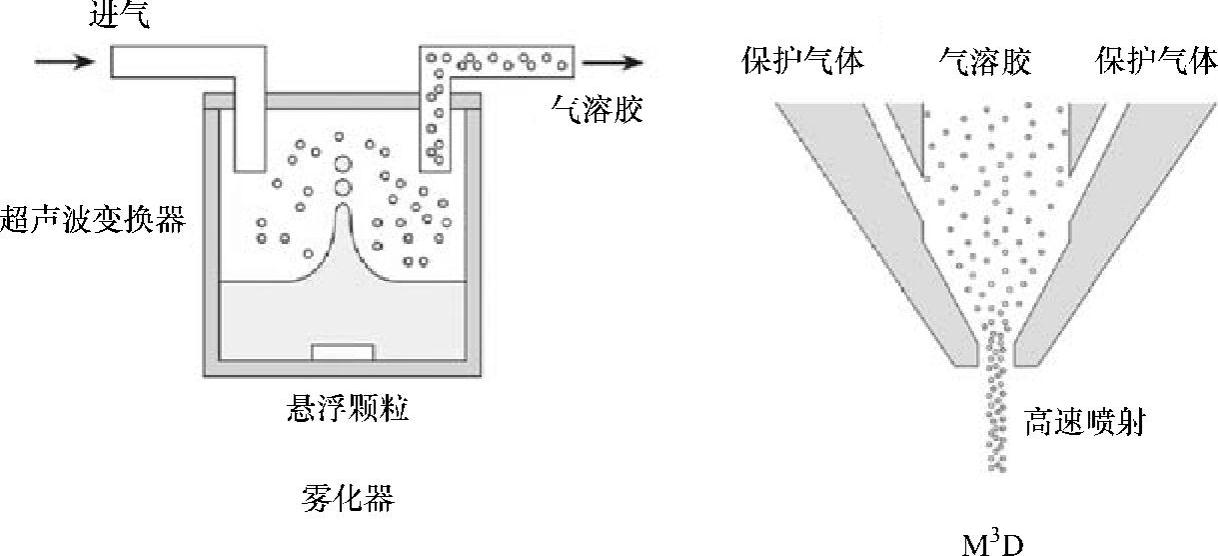

M3D®(Maskless Mesoscale Material Deposition,无掩膜中尺度材料沉积)技术是另一种连续印制技术[28]。原材料(粘度为1~1000 mP·s的液体或悬浮液)在雾化发生器中形成薄雾。通入环状的保护气流,上述步骤产生的气溶胶流便可以被压缩到尽可能小于1/10的喷嘴(典型的是100μm)的大小,如图12.6所示。再加上发生器与基板的距离较大(>5mm),这项技术可以把液体沉积和纳米材料运用到非平面基板上,也可以应用到甚至更大高宽比的结构上。沉积后材料还要进行后处理,如用可以提高导电或导热性能及对基板的粘附性等最终性能的激光处理。印制层的厚度可以在10nm到几微米,线宽范围为5~150μm。

图12.6 M3D印制原理[28]

对于三维喷墨印制,CIJ系统似乎更有优势[14]。在DOD技术中,因为是表面张力将液体支撑在喷口中,液体就不会受到外部背压的作用。如果没有外部压力的作用,DOD过程的喷墨距离就会受到限制(小于10mm)。这就会影响液滴轨迹的控制。在CIJ技术中,油墨在沉积到基板之前会运动一段相对较长的距离(100mm)。此外,通过静电力的使用,CIJ印制便可通过内部设计来对墨滴离开喷嘴后的运动进行控制,这使得三维印制更加灵活。

除了先前提到的两种基本技术外,最近又出现了很多新系统,它们能实现更小的印制节点、更高的重复性和更好的印制质量。其中,有一种系统能印制1μm的节点[29]。

在没有偏转机构的系统中(如在CIJ系统中),电场也可以辅助微线路的印制。当液体到达喷嘴时,空气和液体界面上被加上了很高的电压(约为几千伏),液体的弯液面会形成稳定的锥形,其顶端会产生电锥射流。这也就是电喷射中的电锥射流模式。在该系统中,所用喷嘴的直径(大于100μm)可以比标准喷墨系统大。这主要是因为使用更大的喷嘴可以防止堵塞,并使含有较多固体颗粒的粘性悬浮液更容易加工[30]。使用纳米银颗粒平均直径为3~7nm的油墨,可印制出宽度为32μm、厚度为0.3μm的线条,其电阻率约为13×10-6Ω·cm。

主动校准控制系统可以使印制更加精确。该系统由喷嘴、图像传感器和目标跟踪系统三部分组成。每个喷嘴都集成了一个作为图像传感器的微透镜和一对电极,共同用以由图像输出来控制油墨喷射。该目标检测系统的性能足以获得5μm内的精确对准。预先制造的喷嘴能够实现纳米银颗粒的成型,且这些颗粒烧结后可以用作导线。印制模板的宽度小于20μm,且误差小于3μm[31]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。