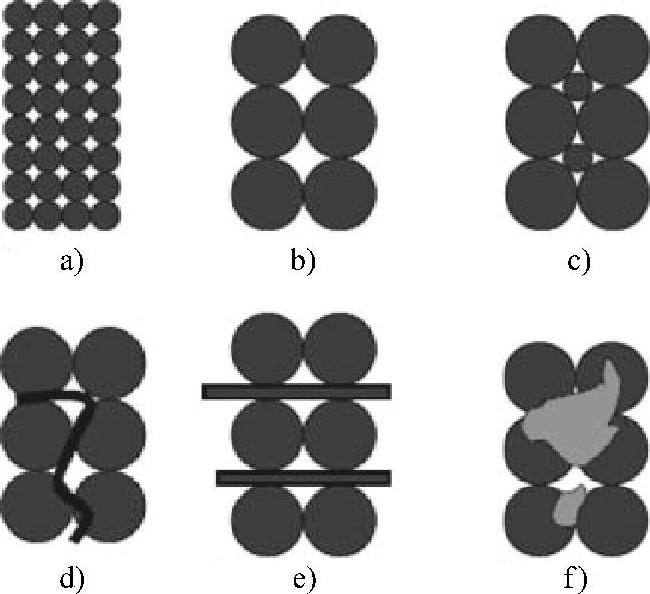

人们所说的“纳米颗粒”通常是指极细小的金属颗粒,其尺寸小于100nm。纳米颗粒可以是三维立体的,也可以是二维平面的,也可以是一维线形的[54,55]。总体上说,用纳米颗粒作填料的导电胶就是混有一些纳米材料(无论材料结构是三维、二维,还是一维)的混合物,其中的纳米材料可以保证全面的导电性能和导电胶的烧结效果。图11.3给出了不同结构的粉末填料作用于微孔中的理论对比情况。在6种对比情形中,微孔的体积都是相同的。通过金属和金属的连接实现导电。同时,增加颗粒密度能够整增加金属与金属的接触。每个接触点上都存在着接触电阻。对于微米颗粒,单位体积上的颗粒数量将远远小于纳米颗粒。因此,用微米颗粒作为填料微孔的接触电阻更小,尽管颗粒与颗粒间的接触稳定性没有纳米颗粒好。出于这方面考虑,将纳米颗粒和微米颗粒混合,微米颗粒用以减小接触电阻,纳米颗粒可以增加颗粒接触数量。纳米颗粒和微米颗粒的混合可以是三维结构的纳米颗粒和三维结构的微米颗粒,二维结构的纳米颗粒和二维结构的微米颗粒,或一维结构的纳米颗粒和一维结构的微米颗粒,或者三种结构中的任何组合。

图11.3 一系列导电胶填充的微孔(盲孔)结构图(导电胶包含聚合物与下列物质)

a)纳米颗粒 b)控制尺寸大小的微米颗粒 c)纳米颗粒和微米颗粒的混合体 d)微纳米颗粒和微米颗粒的混合体 e)二维微米颗粒 f)纳米/微米低熔点颗粒

另外一种可行方法,是用低熔点(Low Melting Point,LMP)颗粒填料。这种LMP颗粒通过熔结降低了接触电阻。从此,基于纳米颗粒的导电填料可以分为纳米、可调节微米、纳米和微米混合,以及基于低熔点颗粒的。现在,较低电阻的导电胶已研制出来[56,57],它可以全面提高导电胶的导电性能。11.3.1.1 纳米颗粒填充导电胶(Nano-Based Adhesive,NBA)

纳米金属颗粒(尺寸小于100nm)技术对很多油墨和胶料向小型化方面应用很有帮助。用较大的颗粒在对微通道的填充时会产生空隙。但是,这样的问题可以使用纳米金属颗粒来解决。但是,这需要克服纳米颗粒的聚合性和高表面活性等问题。低温烧结时,纳米颗粒在有机基体中的扩散性的好坏,是能否作为高电导率导电胶的决定性因素。这可以通过改变颗粒表面的有机材料来改变表层能量,从而得到均匀的扩散[58],但是这样也会对聚合体的烧结有影响[59,60]。有机防老化剂[61](如聚乙烯吡咯烷酮(Polyvinyl Pyrrolidone,PVP)),可以有效防止纳米颗粒的团聚,并使其具有较好的扩散能力。运用这种方法,微孔填充可以使用喷墨技术来完成[61-67]。

纳米颗粒可以自烧结并形成导电通路。由于纳米颗粒具有很大的表面积,必须要用较多的溶剂,这样使银质胶料和油墨的剂量大大增加。

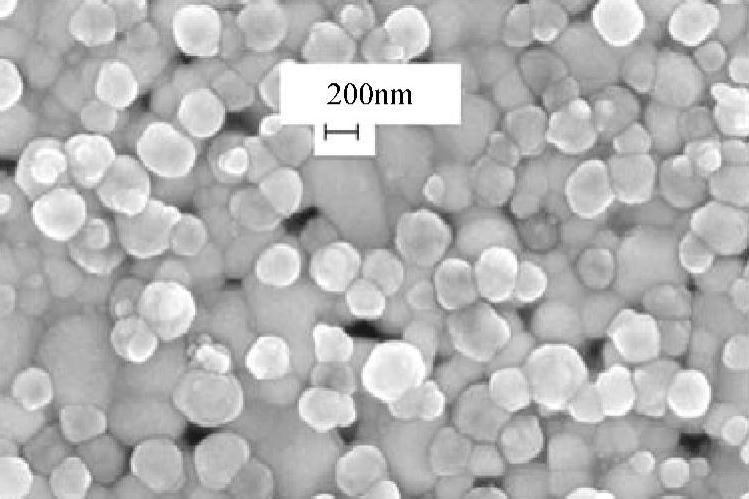

图11.4 采用纳米颗粒填料的导电胶SEM图像

图11.4所示为采纳米颗粒填料的导电胶的微结构。通过烧结和去除溶剂的方法,纳米填充粘合剂可以获得满意的电导率。然而,溶剂的去除可能导致浆料的缩水。在较高温度下,粘合剂缩水现象通常会导致空隙的产生,而这些空隙会使电阻大大增加。因此,我们必须在通道填充过程中尽可能少地使用溶剂。纳米颗粒、纳米管和纳米线可用作浆料的填料,并用于通道的填充。下面举例说明,用纳米线作为导电填料。一种用银作纳米导线的新型ICA已经被研制出来。导电性质和机械性能都与传统的用微米银颗粒或者纳米球状颗粒[68]作填料的传统ICA相当。研究表明,在低填料含量的条件下,用银质纳米线作为填料的导电胶呈现出较低的电阻和较高的切变强度。在微通道应用中,以碳纳米管作为导电胶的填料是另一个方法[69,70]。11.3.1.2 亚微米超细颗粒和微米颗粒

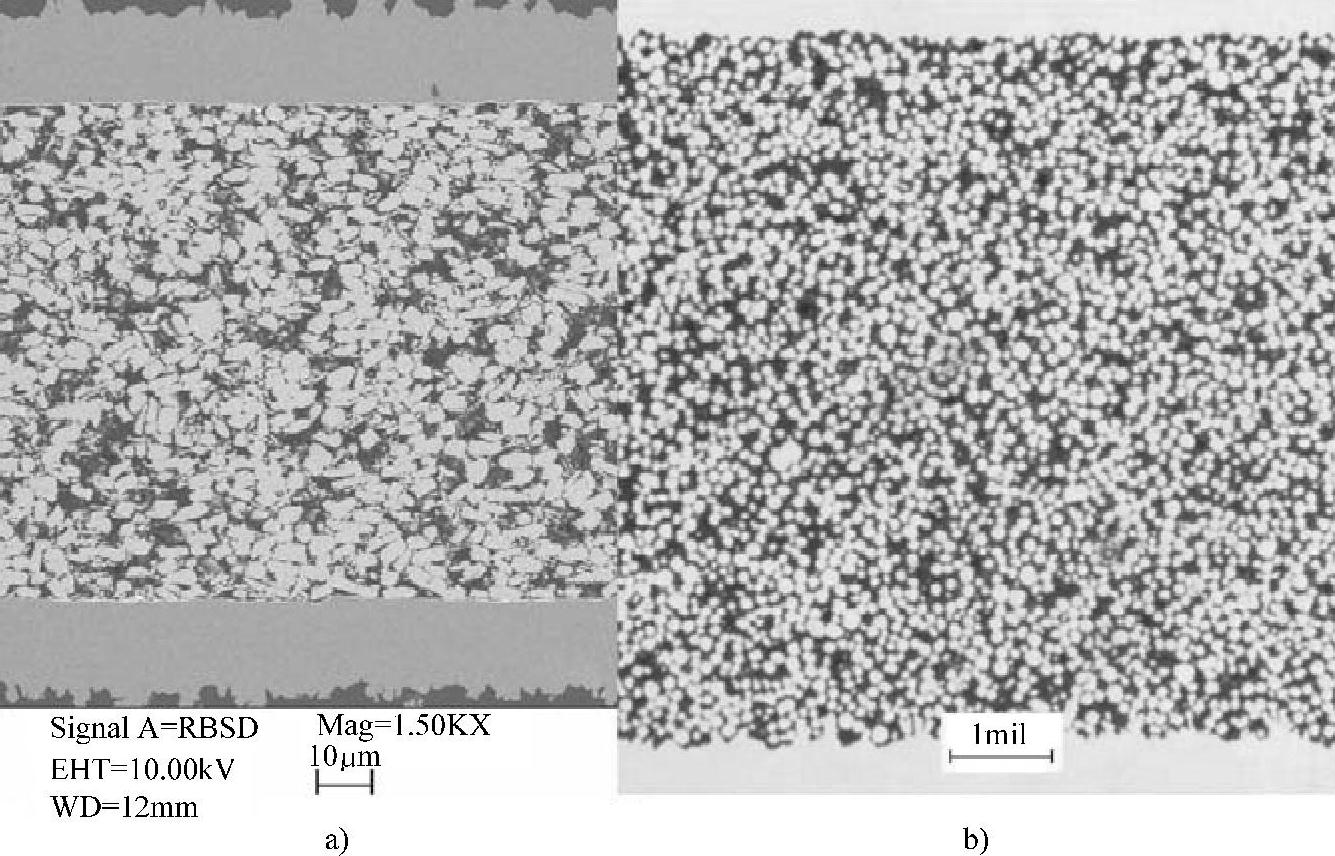

当颗粒的尺寸从纳米增加到微米时,单位体积内颗粒的表面积大大减小。微米颗粒需要较高的含量才能成功地渗透。在通孔填充应用中,颗粒尺寸和分布状况是非常重要的。大颗粒可能在填充通孔的过程中使通道堵塞产生空隙并形成开路。最近,亚微米超细颗粒在通道填充的应用中备受关注[13]。图11.5所示为基于银和铜微米颗粒填料的导电胶。在银质粘合剂中,颗粒的平均直径为5μm,填料含量比较高并且颗粒之间能相互连接,也就是说导电路径已经形成[26],如图11.5a所示。用4μm大小的铜颗粒为填料的粘合剂也有相似的结果,如图11.5b所示。不同形状不同尺寸的微米颗粒混合,可以使导电胶获得更高的电导率。

由微米颗粒(2.0~3.5μm)、亚微米超细颗粒(0.6~1.5μm)和扁平状颗粒(0.5~5μm)组成的银颗粒都被用来实现较低的电阻率[71]。银薄片具有亚微米到微米不同程度的厚度。廉价的亚微米超细镍颗粒也可以应用于导电胶[72]。表面涂上纳米金属层的微米颗粒也可以应用于微通道。最普遍的例子就是将金或银电镀在铜颗粒上[73]。而且,金和银电镀在铜颗粒表面还能够防止其氧化。11.3.1.3 微纳米混合材料

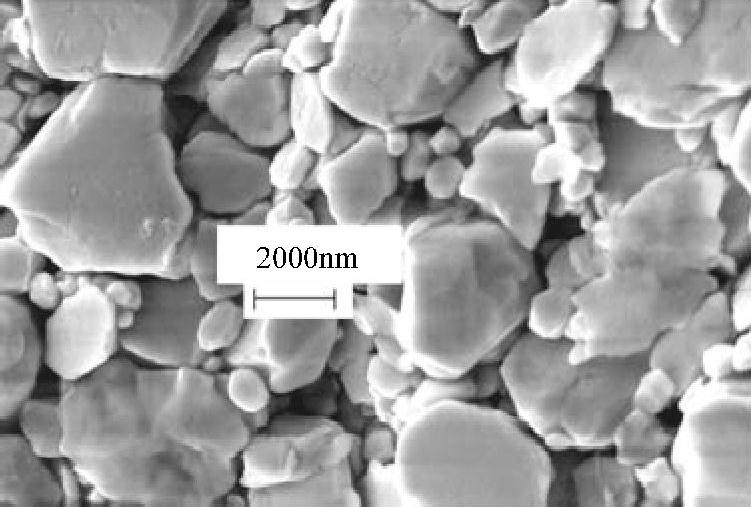

纳米导电颗粒被认为是ICA小间距连接应用中的理想导电填料。尽管纳米银质填料会降低ICA的渗透阈值,但是由于其较大的表面空间会导致接触电阻大大提高,并因此致使其导电性能不如微米颗粒好。在纳米和微米材料混合运用过程中,纳米颗粒占据节点间隙,从而改善了颗粒与颗粒间的导电连接[13]。图11.6给出了纳米和微米材料混合的导电胶的微结构。可以看出独立的纳米颗粒和较大的微米颗粒相连接。(https://www.xing528.com)

据研究,在微米颗粒中添加2%的纳米颗粒可以增加它的导电性能[74]。但另外一个研究[75]表明,持续增加纳米颗粒含量会使电阻增加。在微米片状银颗粒中添加纳米银胶体通常使电阻率增加,这主要是由于接触电阻的增加。只有在渗透阈值附近时添加纳米银颗粒,才有助于导电路径的形成并使其电阻率减小。还有研究[76]表明,纳米颗粒的加入可以使渗透阈值从60wt%降到50wt%,但是总体阻抗会增加。纳米银颗粒可以填充片状微米颗粒间的空隙,使得在低金属含量时也能够形成导电路径。但是由于纳米颗粒尺寸太小,并且有很大的表面积(接触电阻显然会很大),它的阻抗会明显比扁平状银质颗粒要大。所以很明显,纳米-微米混合系统的电阻值取决于颗粒尺寸和混合情况。

图11.5 由微米银颗粒/微米铜颗粒组成的导电胶横截面图像

a)微米银颗粒 b)微米铜颗粒

图11.6 纳米银颗粒和微米银颗粒混合结构的截面SEM图像

11.3.1.4 低熔点颗粒填料

另一种增加导电胶电导率的方法是在环氧基体中添加低熔点(LMP)颗粒填料[77–79]。焊料就是一种最典型的低熔点材料。低熔点聚合浆料可以通过混入焊料颗粒,在溶剂中加入热塑树脂和助熔剂来进行改善[77]。通过回流,可以获得防止氧化并部分融合LMP特性的焊料。这是一种可以在低温或有机溶剂下重复使用的高聚合材料。研究还表明,混合低熔点颗粒和高熔点金属粉末的导电胶,能够很好地结合它们的优点[78]。这种导电胶是LMP粉末、高熔点粉末(如铜)、助熔剂、聚合树脂和其他添加剂的混合物。

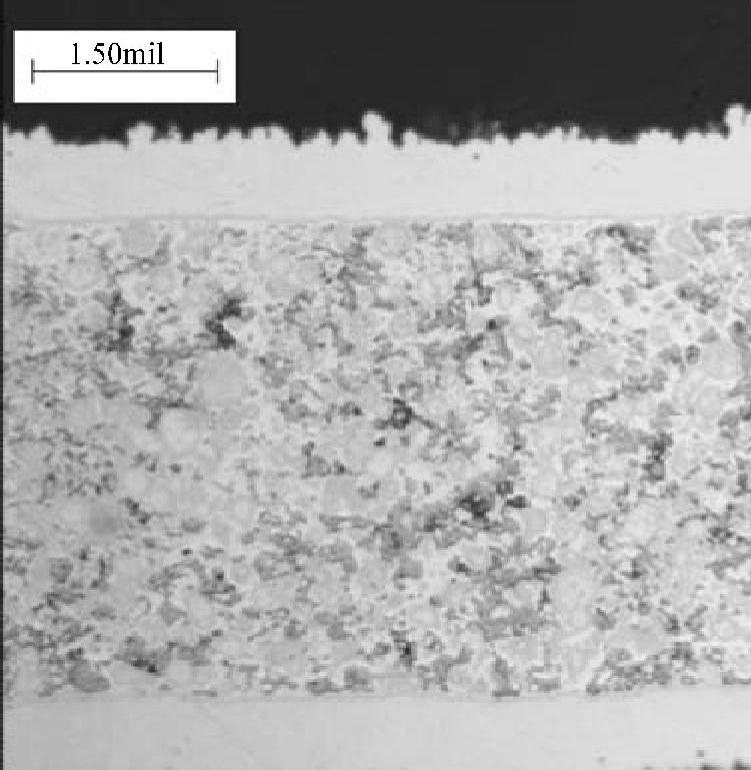

图11.7 混有低熔点颗粒导电胶的横截面显微镜图

当温度较低时,低熔点填料熔化,熔化液相渗透到高熔点颗粒中并将它溶解。液相存在一段时间之后,硬化并形成合金。这样通过导电胶中两种粉末多重冶金化连接,建立了导电性。图11.7所示为以低熔点颗粒为填料的粘合剂的横截面。低熔点金属制造了连续的金属连接。这样,通过在金属颗粒间短暂的液相烧结(Transient Liq-uid Phase Sintering,TLPS)形成了导电通道。高电导率的粘合剂可以通过这种方法制成[79]。但是,制约这种技术的一个重要因素是,低熔点填料和高熔点填料的物质数量是受限制的。只有两种可以互溶的材料的特定组合,才能形成这样的金属连接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。