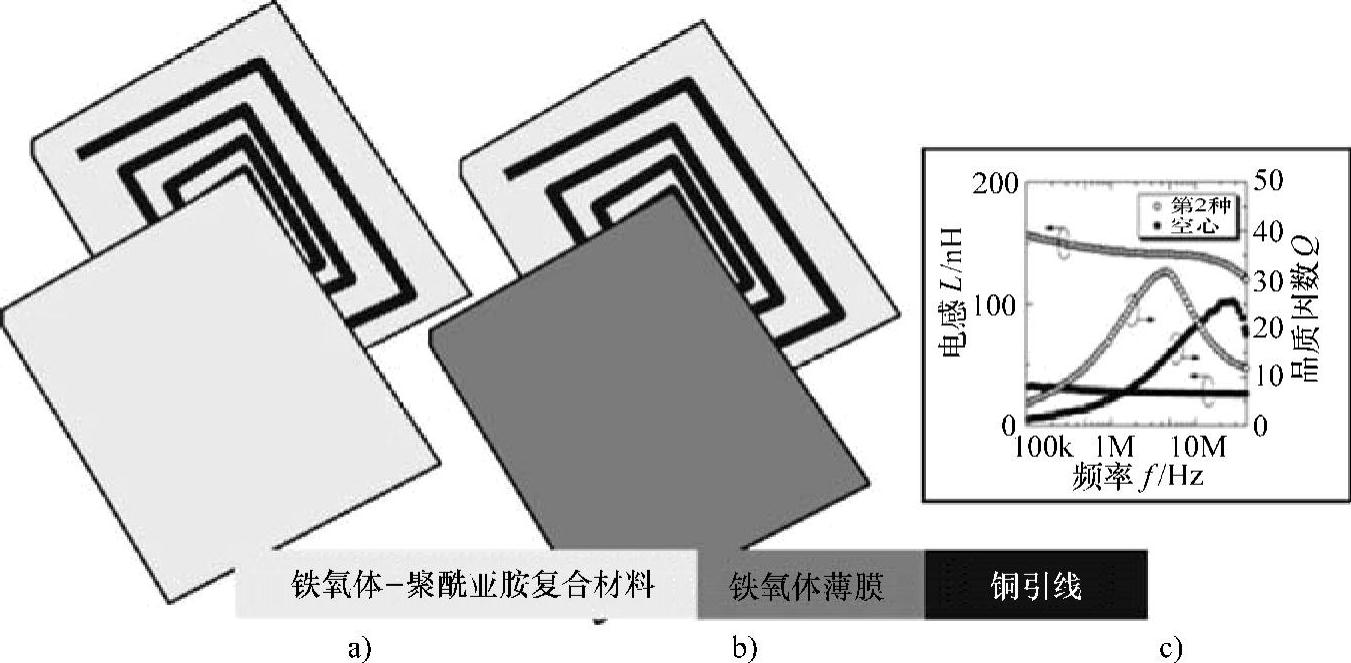

对低直流电阻和高额定电流的微型电感器的需求带动了复合薄膜电感器的研究。Yamaguchi等人[16]用夹层结构来增加电感器的品质因数。美国威世集团(Vishay Group)公司[30]通过把低磁导率的铁-树脂复合材料和磁电机点火线圈(永磁线圈)按压在一起,从而得到高品质因数的电感器。然而,铁粉很容易被氧化,所以需要一个惰性层。同时,这种电感器非常厚(3mm),这也限制了电感器的大小[30]。Kowase等人[31]提出,采用锰锌铁氧体/聚酰亚胺复合磁心来避免这个问题。据报道,这种薄膜的饱和磁感应强度Ms非常大,约2kGs[2],并且在磁场强度高达2.5kOe时仍未饱和。这种结构有两种设计方案:在方案1中,正方形螺旋线圈位于顶部和底部的复合磁性薄膜磁心之间;在方案2中,同样的螺旋线圈则介于顶部的复合磁性薄膜磁心和底部的厚度为1mm的镍锌铁氧体基板之间。图9.10所示为两种设计的示意图。

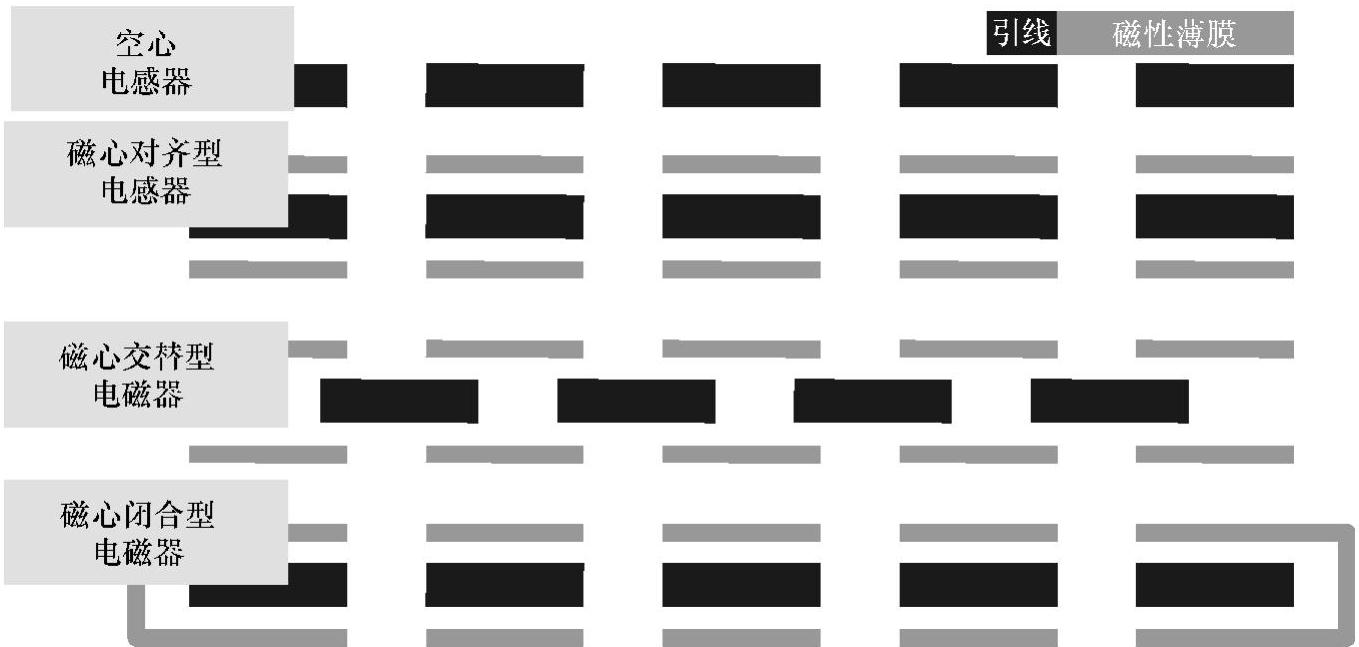

图9.8 磁性薄膜相对螺旋引线的不同位置剖视图[10]

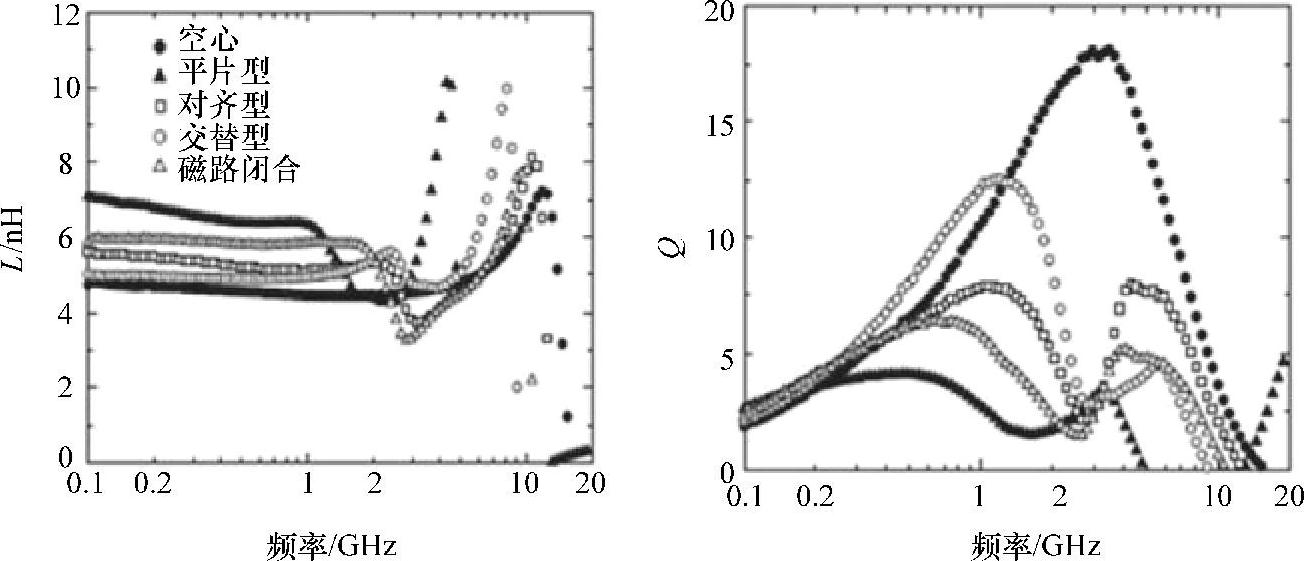

图9.9 不同电感器的磁特性和品质因数随频率的变化对比关系[10](https://www.xing528.com)

研究发现,电感值随薄膜厚度的增加而增加。第一种类型中,薄膜厚度达到300μm时发生磁饱和,而第二种平面电感则在薄膜更厚时还没有发生磁饱和。这种区别是由于铁酸盐基板层的磁导率很高。从图9.10c所示可以看出,第二种类型电感器比空心电感器大3倍多,并且品质因数也提高了。

图9.10 复合磁心电感(©IEEE 2005)[31]

a)正方形螺旋线圈位于顶部和底部的复合磁性薄膜磁心之间 b)同样的螺旋线圈位于顶部的复合磁性薄膜磁心和底部的厚度为1mm的镍锌铁氧体基板之间 c)第2种电感和空心电感的磁特性对比图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。