因为暴露衬垫封装具有卓越的热学和电学性能,所以人们在20世纪80年代后期把它应用在电子封装领域。这种封装结构是指将芯片贴到暴露的衬垫上,然后用环氧模塑料塑封。图4.8所示为暴露衬底封装的两个例子,鸥翅型暴露衬垫封装和方形扁平无引脚(Quad Flat No-lead,QFN)封装。暴露衬垫能提高热性能,所以能增加封装中消耗功率的最大值。在大多数应用中,暴露衬垫可以用作电的接地线,此时只需要将所谓的倒装粘合漆包线从芯片贴到暴露衬垫上就可以了。

图4.8 暴露衬底封装的鸥翅型引线封装(上)和QFN封装(下)

尽管暴露衬垫封装具有这些优点,但是在这类器件的鉴定和测试过程中,出现了很多由脱层引起的可靠性问题,比如芯片翘曲(见图4.2)。这些可靠性问题来源于不同材料特性的不匹配、湿胀性、蒸气压导致的膨胀及因吸收湿气而导致的界面强度减弱等。其中,湿气吸收过程可以用数值模型加以分析,以便来预测湿气扩散、变形、应力和界面的加载过程。这些均是工艺、温度和湿气载荷的函数[31,32]。从实验的角度看,可以采用四点弯曲试验来确定模塑料和引线框架之间的界面断裂韧度。我们发现在20℃的干燥环境下,模态混合度为38℃时,模塑料和引线框架之间的粘着强度接近6J/m2[33]。

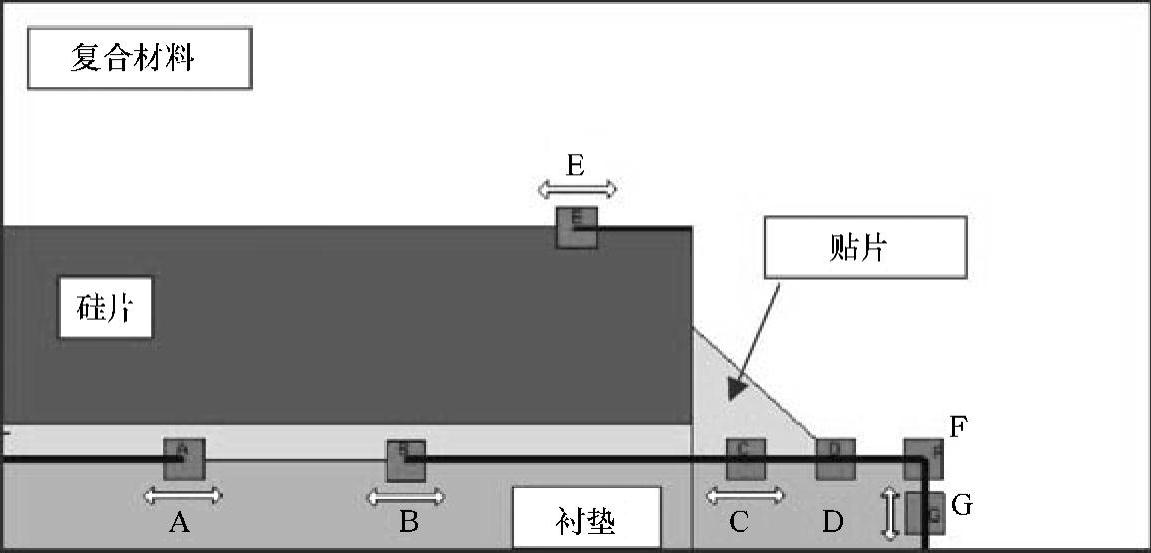

为了预测脱层的扩展过程,可采用J积分方法来计算特定界面处的能量释放速率。它是封装内不同界面处的湿热应力载荷的函数(见图4.9)。

图4.9 在位置A~G处,计算J积分

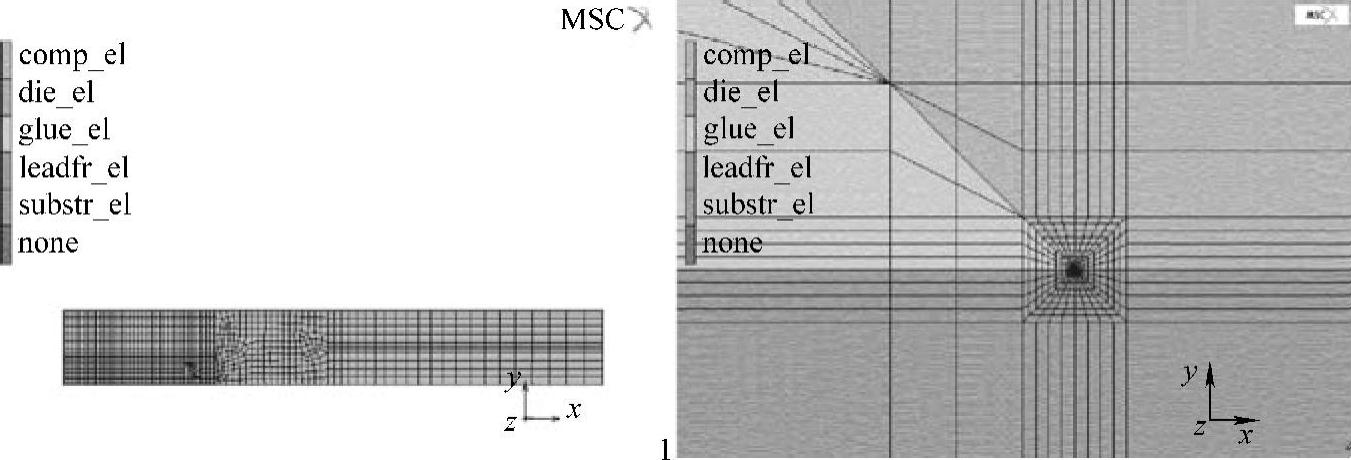

图4.10所示为带有典型裂纹尖端网格的全参数化的二维有限元模型。通过网格敏感性分析,可以得到最终采用的网格大小。(https://www.xing528.com)

图4.10 薄型QFP(HPQFP)的有限元网格(左)和位置D处典型的裂纹尖端的网格(右)

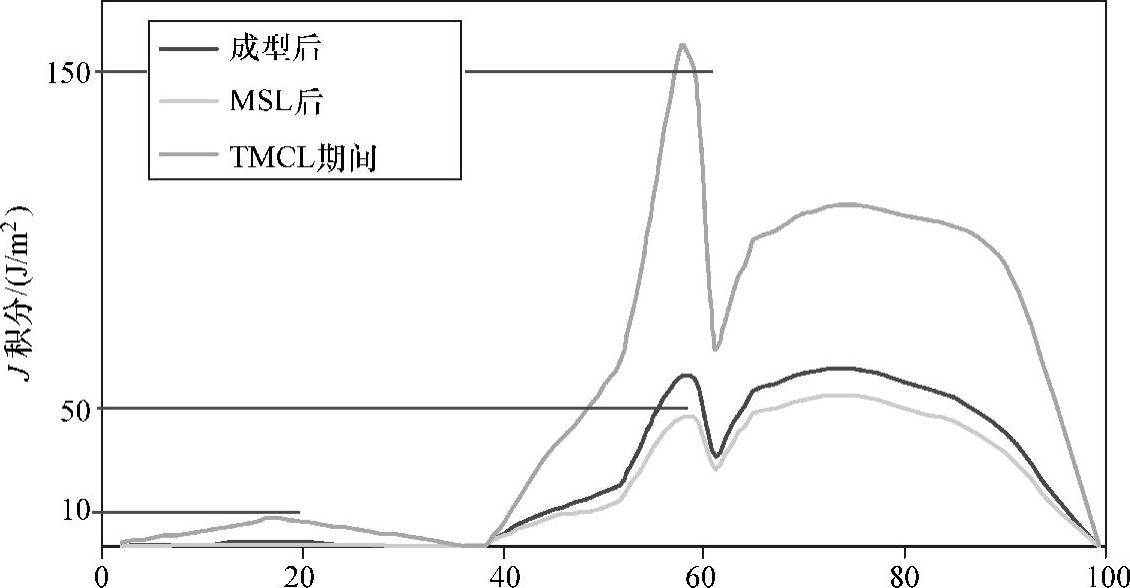

图4.11所示为不同位置处的J积分值,它是载荷条件的函数。图中,0%对应的是衬垫侧面的起始点,20%对应的是衬垫的角点,40%对应的是芯片贴装圆角处的点,60%对应的是芯片正下方的点,100%对应的是对称线上的点。

图4.11 不同工艺条件下的能量释放速率,其为位置的函数

从图4.11所示曲线可以得出如下结论:在衬垫侧面上(位置G和F),在处理过程中其能量释放速率低于5J/m2,表明从热应力角度看这个界面不会失效。在热循环过程(Thermal Cycling,TMCL)中,这个界面的能量释放速率增大到10J/m2,而且越来越接近其韧度值。在从成型温度开始的冷却过程中,位置B和C(即芯片与引线框架粘接的界面)的能量释放速率急剧增大,并且看起来会超过测量值。尤其是位置C(位于芯片圆角的正下方),在成型后,其能量释放速率增大到50J/m2;在热循环过程中达到150J/m2,超过了测量的韧度值。在湿气敏感度级别(Moisture Sensitivity Level,MSL)测试中,衬垫由于吸收了湿气而膨胀,其能量释放速率减小。因为一旦发生膨胀,衬垫会靠近界面,其能量释放速率的数值会减小。湿气的效应仅仅是使得界面的韧度降低20%~40%。这个结果表明在芯片贴合处边界上会发生脱层,而且脱层倾向于朝B点扩展,直到达到B点,但不会到达A点。

上述研究结果表明,当芯片衬垫脱层了,裂纹就很可能在芯片下面生长,继而发生芯片翘曲。这种芯片翘曲和其他失效模式的互相作用,比如焊球的分离,并不是非常显著。因此,要对固化模塑料和/或芯片贴合材料进行恰当的硬化处理,来确保暴露衬垫型器件在各种工艺条件下均具有足够的界面韧度,这对防止脱层至关重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。