目前快速成型工业及设备有多种,但都是基于“增长”成型法原理。根据所用原材料种类、截面轮廓的构成方法及截面层之间的连接方式不同,形成了不同的快速成型工艺。

1.立体光固化(SLA)成型工艺

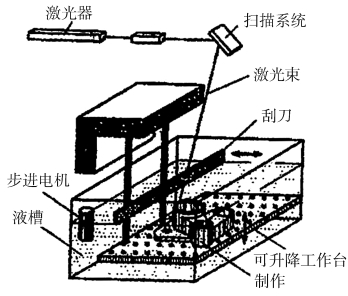

SLA(Stereo Lithography Apparatus)又称为光造或立体光刻。立体光固化技术是基于液态光敏树脂的光固化原理形成的。液态光敏树脂在一定波长(λ=325nm)和强度的紫外光的照射下,会快速发生反应,分子量急剧增大,材料从液态转变为固态。图12-39所示为立体固化成型机示意图。

图12-39 光固化成型机示意图

SLA方法是目前研究较深入、应用最广泛的一种快速成型工艺,制件尺寸精度和表面质量较高且稳定性好。该工艺的缺点是,在成型过程中需要支撑结构,光敏树脂固化后性能较脆、易断裂,工作温度不能超过100℃,且有一定的毒性。

2.选择性激光烧结(SLS)

SLS(Selected Laser Sintering)工艺是利用粉末材料进行选择性烧结成型的。其成型原理如图12-40所示。成型时,将粉末状材料铺撒在已成型零件的表面并刮平,然后用高强度的CO2激光器在材料粉末层上扫描出零件截面,得到截面形状的烧结层。一层成型完成后,继续进行下一层的铺粉和烧结,如此循环,便可得到三维制件。

SLS工艺的特点是材料适用面广,不仅可制作塑料件,还可直接制造陶瓷或金属零件。与SLA工艺成型所需时间短,在成型过程中不需要辅助支撑,成型效率高,但制件的精度、表面质量比SLA制件低。

图12-40 SLS成型原理示意图

3.分层实体制造(LOM)

分层实体制造(Laminated Object Manufacturing)又称为叠层实体制造,是一种薄层材料选择性切割的成型工艺,其工作原理如图12-41所示。成型时,热压辊碾压单面涂有热熔胶的薄片状成型材料,使之与下面已成型的制件黏结,然后用CO2激光器在刚黏结的新层上切割出零件的截面轮廓和工作外框,并将截面和外框之间的废纸余料切割成小网络,以便零件制造完成后易于剥离废料。如此反复,直至零件的所有截面黏结、切割完毕,剥离掉废纸块,便得到分层制造的实体零件。(https://www.xing528.com)

图12-41 LOM成型工作原理示意图

LOM工艺具有成型速度快、生产效率高、制作成本低、成型件力学性能好、精度高、不需要辅助支撑等优点,适宜制造较大尺寸的快速成型件。

4.熔融沉积成型(FDM)

熔融沉积成型(Fused Deposition Modeling)是一种采用丝状材料进行选择性熔覆的成型工艺,其工作原理如图12-42所示。

图12-42 熔融沉积快速成型示意图

FDM成型的材料是热熔性材料。材料在热喷头内被加热熔化,喷头沿零件截面轮廓和填充轨迹运动,同时将挤出,材料快速冷却后形成一层截面层;然后喷头上升一截面层的高度,再进行下一截,面层的涂覆,如此循环,直至形成三维制作。

FDM具有工艺简便、原材料利用率高的优点,制作的精度高,适宜制作中小成型件。

5.三维印刷(3D-P)

三维印刷(3D-P)又称为Direct Shell Production Casting(DSPC),是一种直接制壳生产铸件的成型工艺。该工艺采用陶瓷粉末、金属粉末为成型材料,成型时通过喷头用黏结剂(如跬胶)将成型件的截面“印刷”在材料粉末上,如图12-43所示。由于黏结剂黏结的成型件的强度较低,需对其进行后处理。方法是先烧掉黏结剂,然后在高温下渗入金属,使成型致密化,提高强度。

图12-43 三维印刷快速成型示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。