1.超声波加工的基本原理

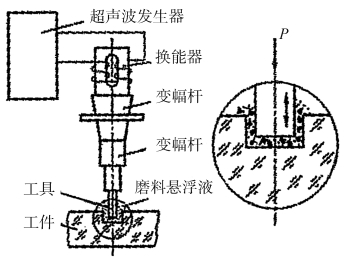

超声波加工是利用工具做超声频率的振动,通过磨料撞击和抛磨工件,从而使工件成型的一种加工方法。其基本原理如图12-33所示。超声波发生器产生的超声频率电振荡通过换能器产生1600Hz以上的超声频率纵向振动,并借助于变幅把振幅放大到0.05~0.1mm,从而使工具的端面做超声频率振动。在工具和工件之间注入磨料悬浮液(由水或煤油与磨料混合而成),磨料就在工具超声频率振荡作用下,以极高的速度和加速度不断地撞击、抛磨工件表面,其冲击加速度可达重力加速度的一万倍左右,使材料表面粉碎成很细的微粒,从工件上剥落下来。又由于悬浮液的高速搅动,使磨料不断得到更新,同时带走被粉碎下来的材料微粒。与此同时,当工件端面以很大的加速度离开工件表面时,加工间隙内形成负压和局部真空,在悬浮液内形成微空腔,当工具端面又以很大加速度接近工件表面时,空腔闭合,闭合压力可达几十气压,爆炸时可产生水压冲击,强化加工过程。同时悬浮液在超声振荡下形成的冲击波还使钝化的磨粒及时得以更新,进一步提高加工速度。

图12-33 超声波加工原理图

可见,超声波加工是磨粒在超声波作用下的机械撞击和抛磨作用以及超声波空化作用的综合结果,其中磨粒的撞击作用是主要的。

2.超声波加工的特点及应用(https://www.xing528.com)

超声波加工是基于微观局部的撞击作用进行加工的。材料越脆硬,受撞击作用所遭受的破坏越大,越适合于超声波加工。尤其是玻璃、陶瓷、石英、石墨、玛瑙、宝石、金刚石等不导电的非金属材料。对导电的硬质合金、不锈钢、淬火钢等也可加工,但加工效率较低。

超声波加工是靠微粒细磨料作用的,加工精度较高,一般粗糙值Ra值可达1.0~0.1μm,加工精度可达0.01~0.02mm。并可加工细小结构和低刚度的工件。

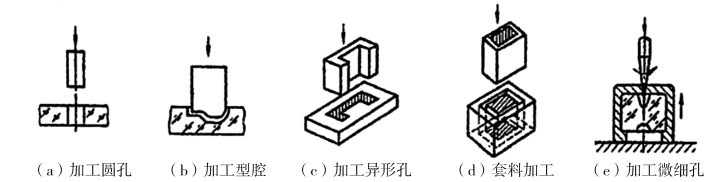

目前,超声波加工在工业部门中主要用于对脆硬材料加工以及各种复杂形状的孔、型腔、形成表面、套料和微细孔的加工,如图12-34所示。

图12-34 超声波加工的型孔、型腔类型

此外,超声波加工还可用于切割、雕刻、研磨、清洗、焊接和探伤等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。