1.手工编程

手工编程是根据图形的特点,将其分割成直线与圆弧段,计算出直线起点、终点,圆弧中心、半径、起点与终点坐标,确定加工路线,然后进行编程。

线切割程序格式有3B、4B、5B、ISO等,用得最多的是3B程序格式。为了与国际接轨也用ISO代码。

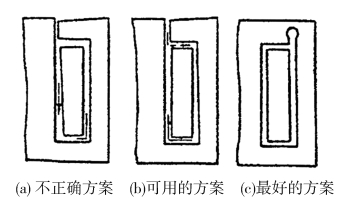

图12-21 切割起始点和切割路线的安排

(1)3B程序格式的规定 面对机床工作台,工作台面为坐标平面,左右方向为X轴,且向右为正;前后方向为Y轴,且向前为正。坐标系原点随程序加工段不同而变化,加工直线时,以直线的起点为坐标原点,加工圆弧时,以圆弧的圆心为原点。

(2)3B程序格式 BXBYBJGz,其中B为间割符X、Y—加工直线时,以该直线起点为坐标系原点,X、Y取该直线终点的坐标值;加工圆弧时,以该圆弧的圆心为坐标系的原点,X、Y去该圆弧起点的坐标值。程序中X、Y一律取绝对值,单位为μm。

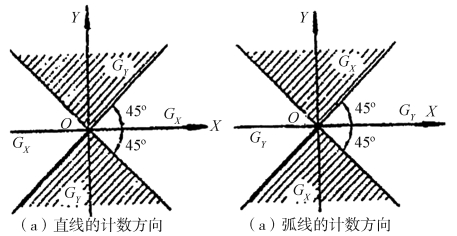

G—计数方向。不管是加工直线还是圆弧,计数方向均按终点位置来确定。如图12-22所示。直线若位阴影区域内,计数方向为Gy,反之则为Gx;若圆弧的终点位于阴影区域内,计数方向为Gx,反之则为Gy。

图12-22 计数方向的选取

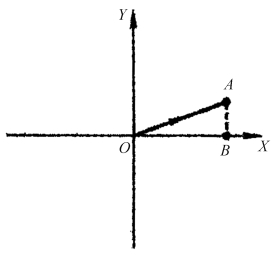

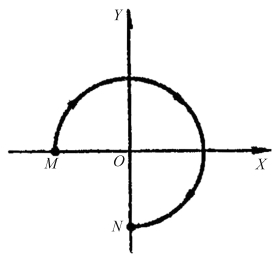

J—计数长度。被加工的直线或各段圆弧在计数方向的坐标轴上投影的绝对值综合,单位为μm。如图12-23中所示,加工直线OA,计数方向为X轴,计数长度为OA,数值等于A点的X轴坐标值。如图12-24中,加工半径为0.5mm的圆弧MN,计数方向为X轴,计数长度为500μm×3=1500μm,即该圆弧中三段90°圆弧在X轴上投影的绝对值总和,而不是500μm×2=1000μm。

图12-23 直线计数长度的确定

图12-24 圆弧计数长度的确定

Z—加工指令,共有12种。

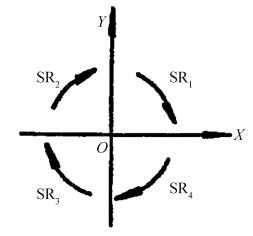

加工直线时四种加工指令:L1、L2、L3、L4。如图12-25所示,当直线处于第一象限(含X轴,不含Y轴),加工指令记作SR1;当起点顺时针步入第二象限时,记作SR2;SR3、SR4依次类推。

图12-25 直线加工指令的确定

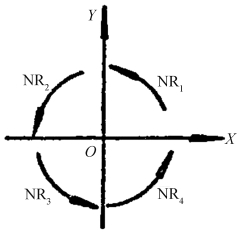

加工逆圆弧时四中加工指令:NR1、NR2、NR3、NR4。如图12-27所示,当圆弧起点逆时针步入第一象限时,加工指令记作NR1;当起点逆时针步入第二象限时,记作NR2;NR3、NR4依次类推。

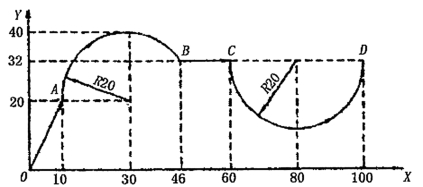

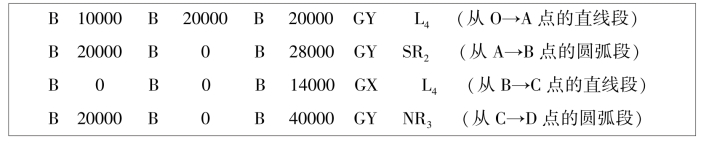

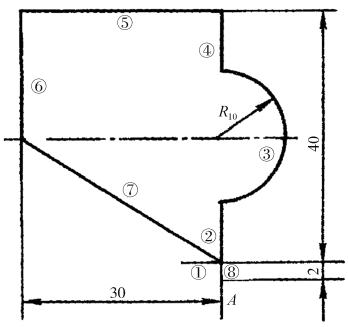

(3)3B程序式手工编程方法 现以图12-28所示图形为例介绍编程方法。

图12-26 顺圆弧加工指令的确定

图12-27 逆圆弧加工指令的确定

图12-28 编程图形

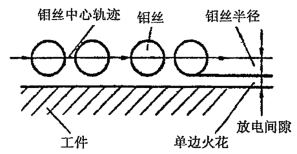

在实际编程时,必须考虑钼丝半径和单边火花放电间隙,钼丝中心与要求加工图形的表面须保持一定的距离,如图12-29所示,故应按照钼丝中心轨迹来编程。

图12-29 钼丝中心轨进(https://www.xing528.com)

2.计算机辅助编程

数控线切割机床一般都带有计算机辅助编程系统,如YH系统等。用编程系统可以在屏幕上绘制加工零件的图形,并通过内部软件把图形信息自动转换成线切割加工程序。也可将用其他绘图软件绘制的图形或扫描仪扫入的图形,通过内部软件把图形信息转换成加工程序。加工程序可以是3B、4B程序,也可以是ISO代码。可以输出打印,也可以直接输入线切割控制器,控制线切割机床加工成型。此外还有基于网络条件下的数控电火花线切割加工系统。学生可以在计算机上自行设计图形、编程,最后在机床上加工零件,培养学生的创新意识。

【操作训练】

1.线切割加工的操作

采用手工编程方式时,线切割加工的基本操作步骤如下:

(1)根据零件图形与装夹位置,确定加工路线(注意:应使靠近装夹这一边的图形做好切割),编制线切割加工程序。

(2)接通电源,开机并初始化,然后输入加工程序。同时注意在正式程序前应加上从穿丝孔到割点的切入程序段。

(3)检查系统各部分是否正常,包括高频、水泵、丝筒等的运行情况。

(4)进行储丝筒丝、穿丝和电极丝找正操作。

(5)装夹并校正工件,一般用压板螺栓固定,也可用磁性夹具等装夹。注意工件伸出支架部分要大于实际工作尺寸。

(6)开启工作液,调整喷嘴流量。

(7)选择电规准。根据机床的状况及工件的质量要求,一般要求表面粗糙度小、比较薄的工件,应采用小电流、小脉宽;表面粗糙度大,比较厚的工件,应采用大电流、大脉宽来加工。

(8)按启动键运行加工程序,开始加工。

图12-30 样板零件

2.编程实例

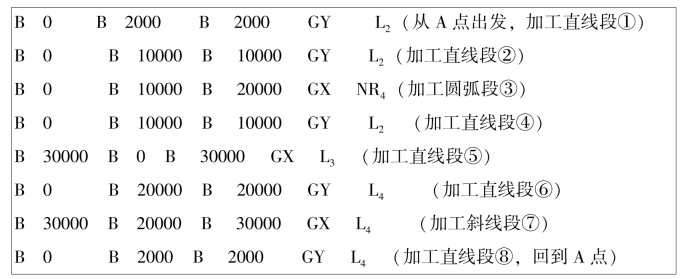

根据零件图确定加工路线(起点为A,从①②→共八段,其中①为切入段,⑧为切出段)→计算坐标值→填写程序单。图12-30所示零件图形的程序为:

若线切割加工时所用的钼丝直径为ϕ0.18mm,单边火花放电间隙为0.01mm,故钼丝中心与所需加工轮廓的距离为0.1mm,即切下来的工件每个方向尺寸都沿轮廓线小0.1mm。

3.电火花线切割加工的质量分析

电火花加工时电极丝直径损耗极小,但使用时间长了也会产生较大的损耗量,故工件尺寸精度要求高时,应以电极丝的实际直径来计算电极丝中心轨迹。若工件表面粗糙度小时,应选用较小的电参数,进行慢走丝切割。此外,工作液对表面加工质量有较大的影响,必要是应及时更换工作液。

电火花切线割操作训练除了必须遵守一般操作安全技术规范外,还注意以下几点:

(1)加工时应随时观察加工运行情况,保证加工顺利进行;

(2)勿将非导电物体,包括锈蚀的工件或电极,装在机床上进行加工,否则会损坏电源;

(3)装夹工件应充分考虑装夹部位和穿丝进行位置,保证切割路径通畅;

(4)摇把使用后要及时取下,以免发生事故;

(5)加工时的进给速度不要太快了,以免影响加工质量或出现断丝等;

(6)加工时也不要用手或其他物体触摸工件或电极;

(7)放电加工时有火花产生,需注意防火措施;

(8)机床使用后必须清理擦拭干净,以免零件锈蚀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。