1.电火花线切割加工的主要工艺指标

电火花线切割的加工的主要工艺指标有切割速度、表面粗糙度、放电间隙、加工精度、电极丝损耗等。

切割速度是指在保持一定表面粗糙度的切割过程中,单位时间内电极丝中心线在工件上切过的面积总和。通常为40~80m㎡/min。

表面粗糙度值可达Ra 5.0~2.5μm,最佳可达Ra 1.0μm左右。

单边放电间隙约0.01mm,提高一些脉冲电源的电压,放电间隙会大些。

加工精度一般可达0.02~0.01mm。

2.影响电火花线切割加工的因素(https://www.xing528.com)

(1)切割工艺参数的影响 脉冲电源的波形及参数(脉冲宽度、脉冲间隙、峰值电流与电压)对材料的电腐蚀过程影响极大,它们决定着表面粗糙度、蚀除率、切缝宽度的大小和钼丝的损耗率等,进而影响加工的其他工艺指标。一般考虑,要求获得较好的表面粗糙度时,应选小的电规准;要求获得较高的切割速度时,可选用大一些的脉冲参数,但应注意所选电极丝的截面积对加工电流的限制,以免造成断丝。工件厚度大时,应选用较高的脉冲电压、较大的脉宽和峰值电流,以增大放电间隙,改善排屑条件,在易断丝的场合,如工件材料含非导电杂质多、工作液中脏污程度较严重等,应减小电流、增大脉冲间隔时间。

(2)电极丝及其走丝速度的影响 高速走丝机床主要用ϕ0.06~ϕ0.20mm的钼丝、钨丝和钨钼丝作为电极。电极丝直径决定了切缝宽度和允许的峰值电流,最高切削速度一般都要用较粗的丝才能实现,而切割小规模数齿轮等复杂零件时,采用细丝才能获得精细的形状和很小的圆角半径。

电极丝的走丝速度直接影响切割速度。在一定范围内提高走丝速度有利于电极丝把工作液带入较大厚度工件的放电间隙中,有利于电蚀产物的排除和放电的稳定,走速过快,将加大机械振动,降低精度和切割速度,表面粗糙度也恶化,并易造成断丝,一般以小于10m/s为宜。

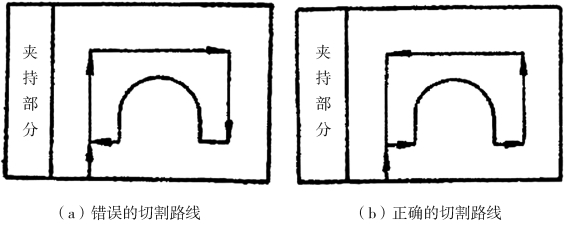

(3)切割线的影响 在电火花线切割加工时,要合理选择切割路线,否则可能产生变形,影响加工精度。通常应将工件与其夹持部分分割的线段安排在切割总程序的末端。图12-20(a)是不合理的切割路线,图12-20(b)是合理的。

图12-20 切割路线的确定

图12-21所示的由外向内顺序的切割路线,通常在加工凸模类零件时采用。但因切割坯件会破坏材料内应力平衡,使材料变形。虽然图12-21(b)的安排较为合理,但仍存在着变形。因此,对于精度要求较高的零件,最好采用图12-21(c)的方案,电极丝不由坯件的外部切入,而是将切割起始点取在坯件预制的穿丝孔中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。