电火花穿孔成型加工主要分穿孔加工和型腔加工。穿孔加工如冲模、粉末冶金模、拉丝模、挤压模(型孔)、型孔零件、小于3mm的小圆孔/异形孔和深孔。型腔加工如型腔模(锻模、压铸模、塑料模等)及型腔零件。

1.电火花穿孔加工

电火花穿孔加工适用于机加工无法解决的形状复杂及淬硬件上的通孔加工。加工精度主要取决于工具电极的精度、加工中需要考虑极性效应、电极损耗、二次放电、电参数等工艺因素。

2.电火花型腔加工

电火花型腔加工工艺适用于广义盲孔的加工,与穿孔加工相比,型腔加工电极损耗不均匀,蚀除量大,排屑困难,较多的附件,加工比较困难,故应选用合适的电源与电极材料,设计合理的电极结构以减小电极损耗,保证加工精度。

3.工具电极

工具电极材料应具有导电性好、熔点高、导热好、机械强度高、制造工艺性好、易于加工达到要求的精度和表面质量、来源丰富、价格便宜等特点。因此常用紫铜、黄铜、石墨、铸铁、钢铁材料。根据电火花加工的特点,工具电极的结构常采用整体电极、镶拼式电极、组合电极(又称多电极)、标准电极等几种形式。

4.电规准

电规准是电火花加工过程中的一组电参数,如脉冲电压、电流、频率、脉宽、极性等。电规准一般可分为粗、中、精等三种,每种可以分为几档。

粗规准要求蚀除量大、生产率高、电极损耗小。一般采用较大电流(数十至上百安培)、大脉宽(20~300),加工粗糙度值Ra在10以上。

中规准用于过渡性加工,以减少精加工时的加工余量,提高加工速度。采用电流一般在20A以下,脉宽为4~20,加工粗糙度值Ra在5以上。

精规准多为高频率、小电流(1~4A),短脉冲(2~6),加工粗糙度值Ra在2.5以下。

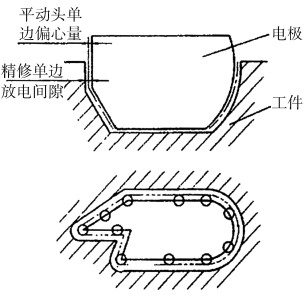

5.平动加工

电火花加工时其火花间隙,粗加工大于半精加工大于精加工。当采用单电极加工型腔时,粗加工后,就无法对四周侧壁进行修光。因此需要用平动头的平动量进行侧向修整和提高尺寸精度。具体做法是:加工是先用低损耗、高生产率的粗规准进行加工,然后用平动头使电极做平面圆周运动,进行侧向“仿形”加工,如图12-6所示,并按粗、中、精的顺序逐级减小电规准,同时依次加大电极的平动量,已补偿前后两个加工规准之间的放电间隙差,最终完成整个型腔的加工。

图12-6 单电极平动头侧面修光加工示意图

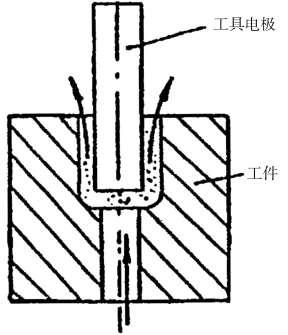

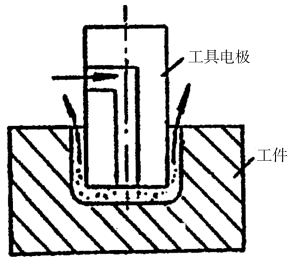

6.电蚀产物的排除

在电火花成型加工过程中,如不及时排除电蚀产物,会使加工速度明显下降,电极损耗大幅增加,影响加工精度,甚至会产生连续电狐放电,烧损电极与工件。因此要及时地、不断地更新放电间隙中的工作液,排除电蚀产物,以维持电火花加工的正常进行。常用的排屑方法有冲液排屑法、抬刀排屑法、下冲液排屑法(见图12-7)、上冲液排屑法(见图12-8)等几种。

图12-7 下冲液排屑法

图12-8 上冲液排屑法

另外,电火花放电时会产生多种气体,如果不及时排除,会产生“放炮”现象;易使电极和工件产生错位,影响加工精度。一般可在电极上钻一些排气小孔,并辅以定时抬刀,及时排气。

【操作训练】

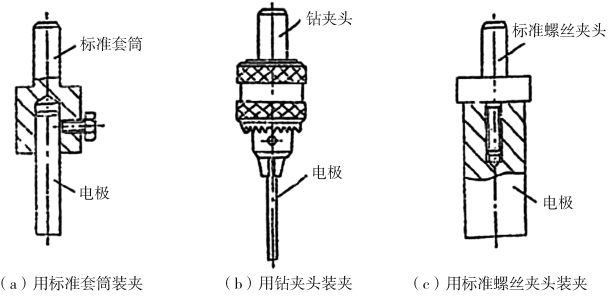

1.工具电极和工件的安装

(1)工具电极和工件的装夹 工具电极的装夹方法有多种,一般均采用通用夹具或专用夹具将工具电极装在机床的主轴上。工具电极常用装夹方法有:用标准筒装夹[见图12-9(a)],用钻夹装夹[见图12-9(b)],用标准螺丝夹头[图12-9(c)],用连接板装夹等。

工件一般直接安装在工作台上,与工具电极相互定位后,用压板和螺栓压紧。

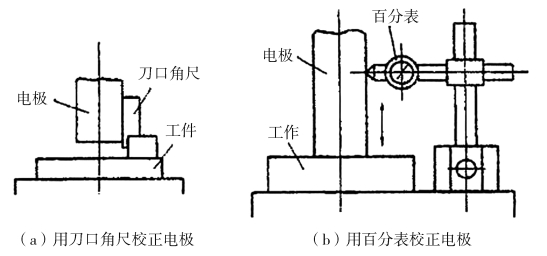

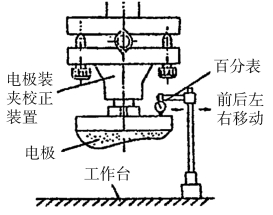

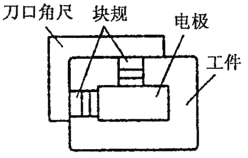

(2)工具电极的校正 工具电极在装夹后必须进行校正,使其轴线与机床主轴的进给轴线保持一致。常用的校正方法有按电机侧面校正(见图12-10)、按电极固定板基准面校正(见图12-11)、按电极端面校正(见图12-12)等。

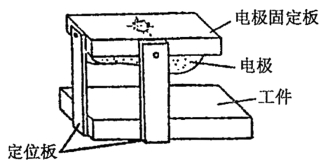

图12-9 工具电极的装夹

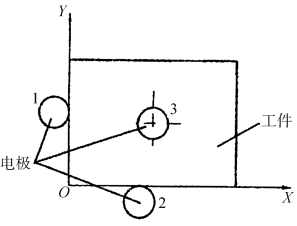

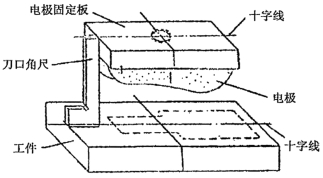

(3)工具电极与工件的相互定位 电极校正后,还需要进行定位,即确定电极与工件之间的相互位置,以找准加工部位,达到一定得精度要求。常用的定位方法有坐标定位法(见图12-13)、划线定位法、十字线定位法(见图12-14)、定位板定位法(见图12-15)、块规角尺(或深度尺)定位法(见图12-16)等几种。

图12-10 按电极侧面校正电极

(https://www.xing528.com)

(https://www.xing528.com)

图12-11 按电极固定板基准面校正电极

图12-12 按电极端面校正电极

图12-13 坐标定位法

1、2-用电极与工件接触、确定工件位置坐标;3-电极移到加工位置坐标上

图12-14 十字线定位法

图12-15 定位板定位法

图12-16 块规角尺定位法

2.电火花成型加工的操作

电火花成型加工机床型号有多种,但其基本操作方法大致相同。现以北京福士德机床研究所生产的FD300为例介绍成型加工的操作步骤:

(1)各项安全及技术准备工作做好后,即可接通电源,启动控制系统。将断电开关合上,顺时针旋开急停按钮,按一下启动按钮,系统即通电。此时机床处于加工待命状态。

(2)将准备好的电极装上主轴,工件置于工作台上,然后进行电极校正,电极与工件定位,并设定加工深度。

(3)注入工作液,工作液面的高度和冲液压力可用相应的开关进行调整。

(4)设定页面、火警保护功能,使液面、液温、火花监视器处于工作状态。

(5)根据实际加工情况,设定合理的加工参数,如粗、中、精加工的各档规准、加工量等。若需平动头加工,则可选择输入相应的平动参数。以上各项工作准备就绪后,接通功率输入启动按钮,即可进行放电加工。

(6)根据加工过程的情况,调整伺服进给,保证放电加工的稳定进行。

3.电火花加工实例——方网孔的电火花加工

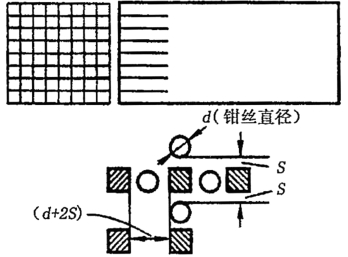

工件材料:厚0.1mm的不锈钢薄板。工具电极为方形刷形电极束。工具电极为10mm×10mm方条块的紫铜,用线切割在端部切出有许多方截面的刷状电极,如图12-17所示。

图12-17 加工小方孔滤网用的工具电极

加工方法:找正工具电极和工件的垂直度后,选用正极性(工件接正接),脉宽4~5μs,脉间10~15μs,峰值电流3~4A,直至穿透,加工出方形筛网孔。

(注:在学习了电火花线切割后就能理解,工具电击用钼丝线切割加工时,切出的缝宽比钼丝直径增大了2倍的单边间隙S,在用小方形工具电极加工过滤网孔时,四边也各有一个放电间隙S,留下的滤网筋条的宽度约等于钼丝的直径d,如图12-17中的放大的图形。)

【安全技术】

电火花成型加工训练除了必须遵守一般操作安全技术规范外,还应注意以下几点:

1.加工时不能擅自离开机床,要随时观察运行情况;

2.切勿将非导电物体,包括锈蚀的工件或电极,装在机床上进行加工,否则会损坏电源;

3.电火花成行加工时,应开启液温、液面、火花监视器,注意防火措施;

4.加工时也不要用手或其他物体去触摸工件或电极;

5.机床使用后,必须清理擦拭干净,以免零部件的锈蚀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。