1.ISO代码

ISO代码是国际标准化组织制定的数控国际标准代码,现广泛地应用在各种数控机床的编程代码中。

2.程序段格式

程序段格式有许多种,现广泛应用的是“可编程序段,文字地址程序段”格式。下面一个程序段就是这种格式的例子。

N100 G01 X3200 Y2500 Z-150 F80 S24 T12 M05

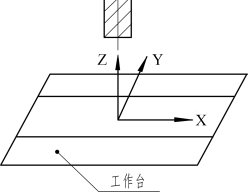

3.数控机床的坐标轴和运动方向。

为了保证数控机床的运行,操作及程序编制的一致性,数控标准统一规定了机床坐标和运动方向,如图11-12。

图11-12 数控机床的坐标轴和运动方向

4.准备功能“G”代码

G代码为插补有关的准备性工艺指令,根据设备的不同,G代码也会有所不同。G代码有两种:一种是非模态代码,这种G代码只在被指定的程序段才有意义;另一种是模态代码,这种G代码在同组其他G代码出现以前一直有效。如果在同一程序段中指定了两个以上的同一组G代码,则后指定的有效。

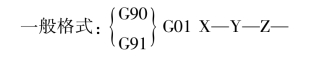

(1)G00快速定位 用绝对坐标表示尺寸时,配合用G90指令,刀具分别按各轴的快速进给速度,从刀具当前的位置移动到坐标系给定的点位。用坐标增量值表示尺寸时,配合用G91指令。刀具以各轴的快速进给速度,移动到距当前位置为给定值的点位。此时各坐标轴独立运动,无运动轨迹要求。

(2)G01直线插补指令 用于产生直线和斜线运动。可使机床沿X,Y,Z方向执行单轴运动,或在各坐标平面内执行具有任意斜率的直线运动,也可使机床三轴联动,沿任一空间直线运动。

(3)G02,G03圆弧插补指令 使机床在各坐标平面内执行圆弧运动,加工出圆弧轮廓。

G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。圆弧的顺、逆方向是向垂直于运动平面的坐标轴的负方向看其顺、逆来决定。

一般格式为(以XY平面,顺圆插补为例):(https://www.xing528.com)

第一种:G02X—Y—I—J—F—

第二种:G02X—Y—R—F—

第一种格式中,运动参数用圆弧终点坐标(X,Y)值(绝对尺寸)或圆弧终点相对于其起点的距离(X,Y增量尺寸)。插补参数(I,J或K)为圆心坐标值,一般用增量坐标:圆心相对圆弧起点的X坐标距离为I值,圆心相对圆弧起点的Y坐标距离为J值。由于插补运动平面不同,可以分为三组:

XY平面,用X,Y,I,J地址符;XZ平面,用X,Z,I,K地址符号;YZ平面,用Y,Z,J,K地址符号。

第二种格式中,运动参数同第一种格式中的规定。插补参数为圆弧半径R,R≥0时,加工出0°~180°的圆弧。R<0时,加工出180°~360°的圆弧(注:在西门子系统中R用CR表示)。

(4)G17~G19:平面选择 G17指定工件在XY平面上加工,G18、G19分别在ZX、YZ平面上加工。这些指令在进行圆弧插补和刀具补偿时必须使用。例如G18 G03X—Z—R—F—∗。

(5)G40~G42为刀具半径补偿指令 轮廓铣削加工时,刀具中心轨迹在与零件轮廓相距刀具半径的等距线上。刀具半径补偿功能可以保证按零件轮廓尺寸编程时,刀具在已偏移的轨迹上运动,不需要编程者计算刀具中心运动轨迹。刀具半径补偿量用H(或D)代码号表示。其具体值可用拨码盘或键盘或程序事先输入存储器中。H代码为模态的。当刀具磨损或重磨后,刀具半径变小,只需手工输入改变刀具半径或选择适当的补偿量,而不必修改已编好的程序。

G41为左偏刀具半径补偿;G42为右偏刀具半径补偿。这两种指令具体确定方法为:对着零件,假设工件不动,沿着刀具运动方向看,刀具位于工件左侧为G41指令;而刀具位于工件右侧则为G42指令。G40为取消刀具半径补偿。

5.辅助功能“M”代码

辅助功能M也称为M代码、M指令,这类指令主要用于机床加工操作时的一些“关”与“断”性质的工艺指令。常用的M代码如下:

(1)M02或M30程序结束,该指令用于程序全部结束。此时主轴进给和冷却液全部停下,机床复位。

(2)M03主轴顺时针旋转(正转);M04主轴逆时针旋转(反转);M05主轴停止。

(3)M08冷却液开;M09冷却液关。

6.进给功能要F(F功能)

它给定刀具对于工件的相对速度,一般格式如F1000。在G01、G02、G03指令后,代表进给速度为1000mm/min。

7.主轴转速功能(S功能)

该功能要用来选择主轴转速,它由地址“S”和在其后面的若干位数字构成,一般如S400,代表主轴转速为400r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。