1.数控编程的步骤

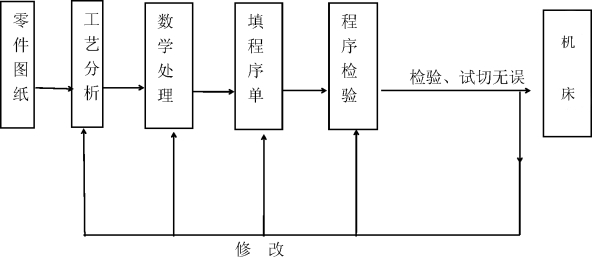

图11-4 自动车削工作过程

在程序编制之前,编程人员应该了解所用机床的种类、规格、性能,以及机床所用的数控系统的功能和编程代码及程序格式等,同时还应该清楚零件加工的类型。编制程序时,应该先对零件图中所规定的技术要求、几何尺寸精度和工艺要求进行分析,确定合理的加工方法和加工路线,进行相应的数值计算,获得刀尖或刀具中心运动轨迹的位置数据。然后按照数控机床规定的功能代码和程序格式,将工件的尺寸、刀尖或刀具中心运动轨迹、进给量、主轴转速、切削深度、背吃刀量及辅助功能和刀具等,按照先后顺序编制成数控加工程序。最后将加工程序记录在程序载体上制成控制介质,再从控制介质输入数控系统中,由数控系统控制数控机床实现工件的自动加工,完成首件试切,验证程序的正确性。

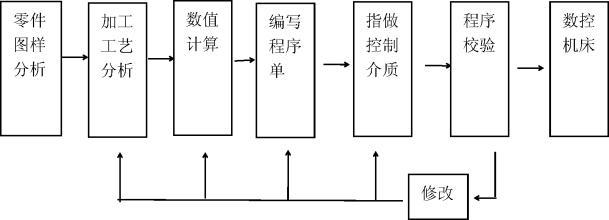

数控机床的程序编制主要包括零件图样分析、加工工艺分析、数值计算、编写程序单、制作控制介质和程序校验。因此,数控编程的过程也就是指从零件图样分析到程序校验的全部过程,如图11-5所示。

图11-5 数控编程的过程

2.数控编程方式

数控编程的方法有手工编程和自动编程两种。

(1)手工编程 用人工完成程序编制的全部工作(包括用通用计算机辅助进行数值计算)称为手工编程。对于几何形状比较简单的零件,数值计算比较简单,程序段不多,采用手工编程较容易完成,而且经济、及时。因此,在点位加工及由直线与圆弧组成的轮廓加工中,手工编程仍被广泛使用。但对于形状复杂的零件,特别是具有非圆曲线、列表曲线或曲面的零件,用手工编程就有一定的困难,出错的可能大,效率偏低,有时甚至无法编出程序,因此必须采用自动编程的方法编制程序。

(2)自动编程 自动编程也称计算机辅助编程(computer aided programming),即程序编制工作的大部分或全部由计算机来完成。如完成坐标值计算、编写零件加工程序单、自动地输出打印加工程序单和制作控制介质等。自动编程方法减轻了编程人员的劳动强度,缩短了编程时间,提高了编程质量,同时解决了手工编程无法解决的许多复杂零件的编程难题。工件表面形状愈复杂,工艺过程愈烦琐,自动编程的优势就愈明显。

(3)数控车床的编程方法(https://www.xing528.com)

①编程前工艺准备:如前所述,分析工件图纸、编制工艺文件、数值计算。

②编程坐标:

a.绝对坐标编程

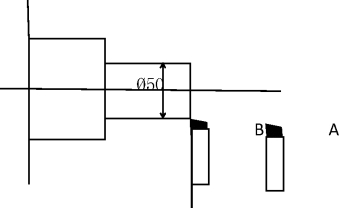

用X.Z字段表示,例图11-6,从A→B指令X50Z0

b.相对坐标编程

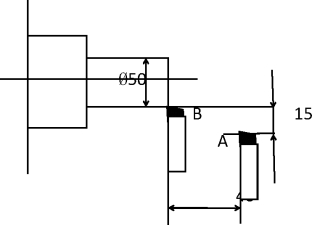

用U.W字段表示,例图11-7,从A→B指令U-15W-40

c.混合坐标编程

用X/U,Z/W字段表示,例图11-7,A→B指令X50W-40

图11-6 绝对坐标编程

图11-7 相对坐标编程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。