1.砂轮的安装

砂轮在高速旋转条件下工作,使用前应仔细检查,不允许有裂纹。安装必须牢靠,并应经过静平衡调整(砂轮的平衡有静平衡和动平衡两种),以免造成人身和质量事故。

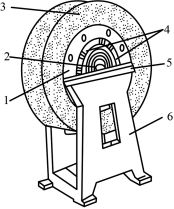

图10-7 砂轮的安装

砂轮选择好后,在安装前要先检查砂轮是否有裂缝。其方法是可用绳子将砂轮吊起来,用木棒轻轻敲击侧面,若声音清亮,说明砂轮无裂纹,若声音破哑,说明有裂缝。

利用法兰盘安装砂轮时,砂轮的孔径与法兰盘底盘和轴颈配合应有适当间隙,以防止磨削过程中受热膨胀而导致砂轮碎裂,也不能过松,否则砂轮容易发生偏心,失去平衡,以致引起振动。两者配合间隙一般为0.1~0.5mm,当砂轮直径大于250mm时,配合间隙可取0.2~0.8 mm,如图10-7所示。

砂轮和法兰盘之间应放上橡胶、软纸板或毛毡一类的衬垫。在法兰盘与砂轮端面间应用厚纸板或耐油橡皮等做衬垫,使压力均匀分布。衬垫厚度一般为1mm左右。砂轮装上底盘后,紧固法兰盘上的螺钉和拧紧砂轮压盘上的螺钉时,应按照对称位置螺钉的顺序,依次拧紧,用力要适当而均匀。螺母的拧紧力不能过大,否则砂轮会破裂。注意紧固螺纹的旋向,应与砂轮的旋向相反,即当砂轮逆时针旋转时,用右旋螺纹,这样砂轮在磨削力作用下,将带动螺母越旋越紧。

2.砂轮的平衡

不平衡的砂轮在高速旋转时会产生振动,影响加工质量和机床精度,严重时还会造成机损坏和砂轮碎裂。引起不平衡的原因主要是砂轮各部分密度不均匀、几何形状不对称以及安装偏心等,因此在安装砂轮之前都要进行平衡。一般情况下,只需做静平衡,但在高速磨削(速度大于50m/s)和高强度磨削时,必须进行动平衡。

图10-8 砂轮的静平衡

1-砂轮套筒;2-心轴;3-砂轮;4-平衡块;5-平衡轨道;6-平衡架(https://www.xing528.com)

静平衡时将砂轮装在平衡心轴上,然后把装好心轴的砂轮平放到平衡架的平衡导轨上,砂轮会做来回摆动,直至摆动停止,如图10-8所示。

平衡的砂轮可以在任意位置都静止不动。如果砂轮不平衡,则其较重部分总是转到下面,这时可移动平衡块的位置使其达到平衡。平衡好的砂轮在安装至机床主轴前先要进行裂纹检查,有裂纹的砂轮绝对禁止使用。安装时砂轮和法兰之间应垫上0.5~1mm的弹性垫板。两法兰的直径必须相等,其尺寸一般为砂轮直径的一半。砂轮与砂轮轴或台阶法兰间应有一定间隙,以免主轴受热膨胀而把砂轮胀裂。

3.砂轮的修整

砂轮的修整是用修整工具将砂轮修整成型或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状的操作过程。在磨削过程中砂轮的磨粒在摩擦、挤压作用下,它的棱角逐渐磨圆变钝,或者在磨韧性材料时,磨屑常常嵌塞在砂轮表面的孔隙中,使砂轮表面堵塞,最后使砂轮丧失切削能力。及时而正确地修整砂轮,是提高磨削效率和保证磨削质量不可缺少的重要环节。砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

图10-9 砂轮的修整

(1)车削修整法 以单颗粒金刚石(或以细碎金刚石制成的金刚笔、金刚石修整块)作为刀具车削砂轮,是应用最普遍的修整方法。安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜5°~15°,金刚石与砂轮的接触点应低于砂轮轴线0.5~2mm,修整时金刚石并做均匀的低速进给移动,如图10-9所示。要求磨削后的表面粗糙度越小,则进给速度应越低。修整总量一般为单面0.1mm左右,往复修整多次。粗修的切深每次为0.01~0.03mm,精修则小于0.01mm。

(2)金刚石滚轮修整法 采用电镀或粉末冶金等方法把大量金刚石颗粒镶嵌在钢质滚轮表面制成的金刚石滚轮,以一定转速旋转(借以降低滚轮与砂轮的相对速度),对高速旋转的砂轮表面产生磨削和辗压作用,使砂轮获得与滚轮型面吻合的锋利工作表面。金刚石滚轮制造复杂,造价高,但经久耐用,修整效率高,适于在大批量生产中修整磨削特殊成型表面的砂轮。

(3)砂轮磨削修整法 采用低速回转的超硬级碳化硅砂轮与高速旋转的砂轮对磨,以达到修整的目的。

(4)滚轧修整法 采用硬质合金圆盘、一组由波浪形白口铁圆盘或带槽的淬硬钢片套装而成的滚轮,与砂轮对滚和挤压进行修整。滚轮一般装在修整夹具上手动操作,修整效率高,适于粗磨砂轮的修整。

砂轮修整以后,要进行二次动平衡检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。