车削基本工艺有车外圆、车内孔、车端面、车圆锥面、车成型面、车螺纹、切槽和切断等。

1.车削方法介绍

(1)外圆、端面和倒角

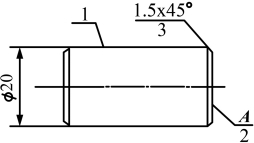

将工件夹紧在车床卡盘上做旋转运动,将车刀夹紧在刀架上做纵向进给即可车削出外圆柱面,简称车外圆。与外圆柱面相垂直的面,称为端面。为了保护外圆柱面与端面联结处不被碰坏和划伤,常在联结处车削出倒角,如图7-21所示。

图7-21 外圆、端面、倒角

(2)车削方法

车削方法车削短小零件时,一般先车削端面,以便于定位和测量长度尺寸;然后再车削外圆及倒角。对于铸件或锻件毛坯,粗车时应先倒角。因为铸铁件和锻钢件外皮硬或有型砂,容易磨损车刀。倒角以后,车刀的刀尖就可以避免和硬皮及型砂接触,延长刀具使用寿命。

如果零件车削后还要磨削,则在半精车后不必精车,留有磨削余量即可。

2.切削用量的选择

选择切削用量是根据切削条件和加工要求,确定合理的背吃刀量、进给量和切削速度。为了使零件达到加工要求,可以按粗车、半精车和精车的工序加工。

(1)背吃刀量的选择 粗车时,考虑到机床动力、工件和机床刚性许可条件和操作者的熟练程度,尽可能选用较大的背吃刀量,以减少切削次数,提高生产效率。一般情况下,背吃刀量取值为1~3mm,半精车和精车加工余量0.5~1mm。(https://www.xing528.com)

(2)进给量的选择 背吃刀量选定以后,进给量应选大些。但是,它的大小受到机床和刀具的刚性和强度、工件精度、表面粗糙度和断屑条件等限制。所以,如果进给量太大,可能会引起车床薄弱零件的损坏、刀具破损、工件弯曲、加工表面粗糙度增大等。因此,粗车时,在条件许可下选大的进给量,以提高生产率,一般为0.3~0.5mm/r;精车时,选小的进给量,以提高加工精度,一般为0.1~0.3mm/r。

(3)切削速度的选择 在实际生产中,一般已知工件直径(dw)、选定切削速度(vc),再求出主轴转速(n),即

![]()

计算出的转速按车床转速表最接近的一挡选取。只有选取最佳的切削速度,才能充分发挥车刀的切削性能和车床的潜力,保证工件加工表面的质量和降低成本。

3.选择切削速度的一般原则。

(1)车刀材料 使用硬质合金车刀,可以比高速钢车刀的切削速度高。

(2)工件材料 切削强度和硬度较高的工件时,由于产生的切削力和切削热均较大,车刀容易磨损,所以切削速度应选小些。车削脆性材料,如铸铁工件,虽然强度不高,但车削时形成碎状切屑,热量集在刀刃附近,不易散热,因此切削速度也应取小些。车削有色金属和非金属材料,切削速度可以选很大。

(3)表面粗糙度要求 表面粗糙度小的工件,如用硬质合金车刀车削,切削速度应取大些;如用高速钢车刀车削,切削速度应取小些,此时不容易产生切削瘤。

(4)背吃刀量和进给量 背吃刀量和进给量增大时,切削时产生的热量和切削力都较大,应适当降低切削速度;反之,切削速度可以大些。

(5)切削液 切削时,加注切削液可以降低切削区域的温度,并起润滑作用,此时切削速度可以适当提高。

另外,可以根据经验观察切屑的颜色,判断切削速度是否合理。用高速钢车刀车削一般钢材时,如切屑呈白色或黄色,表明切削速度是合理的;如切屑呈蓝色,表明切削速度太高。用硬质合金车刀车削出的切屑呈蓝色,表明切削速度是合适的;如果车削时出现火花,表明切削速度太高;如果切屑呈白色,表明切削速度还可以提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。