车床基本操作的要点包括车削加工的步骤安排、车刀的安装、刻度盘及其手柄的使用方法、粗车与精车和试切的方法等内容。

1.车削加工的步骤安排

车床操作的一般步骤主要包括如下内容。

(1)选择和安装车刀 根据零件的加工表面和材料,将选好的车刀按照前面介绍的方法牢固地装夹在刀架上。

(2)安装工件 根据工件的类型,选择前面介绍的机床附件,采用合理的装夹方法,稳固夹紧工件。

(3)开车对刀 首先启动车床,使刀具与旋转工件的最外点接触,以此作为调整背吃刀量的起点,然后向右退出刀具。

(4)试切加工 对需要试切的工件,进行试切加工。若不需要试切加工,可用横刀架刻度盘直接进给到预定的切削深度。

(5)切削加工 根据零件的要求,合理确定进给次数,进行切削加工,加工完成后进行测量检验,以确保零件的质量。

2.车刀的安装

车刀安装在方刀架上,车刀的安装方法见7.3.3。

3.刻度盘及其手柄的使用方法

在切削工件时,为了准确和迅速地掌握切削深度,通常用中滑板或小滑板的刻度盘上的刻度作为进刀的参考依据。

中滑板的刻度盘紧固在丝杠轴头上,它们通过丝杠螺母紧固在一起,当中滑板手柄带着刻度盘转一周时,丝杠也转动一周,这样螺母带动中滑板移动一个螺距。因此中滑板的移动距离可根据刻度盘上的格数来计算。

刻度盘每转一格中滑板带动刀架横向移动的距离(mm)=丝杠螺距÷刻度盘格数,CA6132刻度盘每转一格相当于刀架横向移动0.02,即相当于直径方向减小0.04mm。(https://www.xing528.com)

加工工件的外圆时,刻度盘手柄顺时针旋转,使刀向工件中心运动为进刀,反之为退刀。小滑板刻度盘主要用于控制零件的轴向尺寸,其刻度原理及使用方法与中滑板相同。

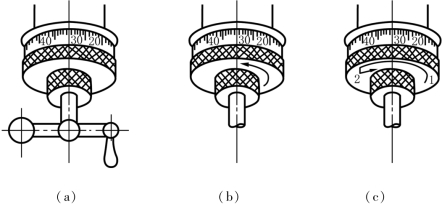

图7-19 刻度盘手柄退刀方法

使用刻度盘时,由于丝杠和螺母之间存在间隙,会产生空行程,使用时必须慢慢调整刻度盘,如果刻度盘手柄转过了头,或试切时发现尺寸不对需退刀时,刻度盘不能直接退到所需要的刻度,应按图7-19所示的方法调整。即要求手柄转至30,但摇过头成40;如果直接退至30是错误的操作,应该反转约一圈后,再转至所需位置。

4.粗车与精车

在加工工件时,根据图纸要求,工件的加工余量需要经过几次走刀才能切除,为了提高生产率,保证工件尺寸精度和表面结构,可把车削加工分为粗车和精车。这样可以根据不同阶段的加工,合理选择切削参数。

粗车的目的是尽快切除毛坯上各加工表面的大部分加工余量,使毛坯在形状和尺寸上接近零件成品。粗车时,不仅要尽快切除加工余量以提高生产效率,还要给精车留有合适的加工余量,但是粗车对精度和表面质量要求较低,表面结构值大。选择粗车切削用量时,首先选择尽可能大的背吃刀量,一般应使留给本工序的加工余量一次切除,以减少走刀次数,提高生产率。

精车的主要目的是保证零件要求质量和表面结构,因此,选择小的背吃刀量,小的进给量,所以效率较低。

有时根据需要在粗车和精车之间再加半精车,其车削参数介于两者之间。

5.试切的方法

在半精车和精车加工时,为了获得准确的背吃刀量,保证工件的尺寸精度,只靠刻度盘来进刀是不行的。因为刻度盘和丝杠都存在一定的误差,往往不能满足半精车和精车的要求,这就需要采用试切的方法。

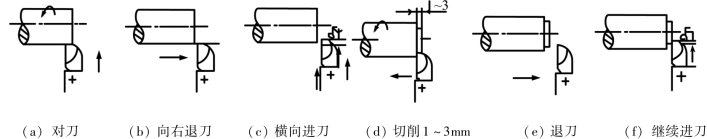

试切方法就是通过试切—测量—调整—再试切的方法反复进行,使工件尺寸达到要求的加工方法。具体地讲,首先开动车床对刀,使车刀与工件表面有轻微的接触;然后向右退出车刀,接着增加横向背吃刀量来切削工件,切削1~3mm后退出车刀,进行测量,如果尺寸合格了,就按照这个背吃刀量将整个表面加工完毕;如果尺寸还大,就要按照前面的步骤重新进行试切,直到尺寸合格后才能继续车削,如图7-20所示。

图7-20 试切法对刀步骤

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。