1.手工造型的工具和模样

用造型材料、模样和砂箱等装备制造铸型的过程称为造型。造型主要工序为填砂、舂砂、起模和修型。填砂是将型砂填充到已放置好模样的砂箱内,舂砂则是把砂箱内的型砂紧实,起模是把型腔的模样从砂型中取出,修型是起模后对砂型损伤处进行修理的过程。按照造型的手段可分为手工造型和机器造型两大类。手工造型操作灵活,工艺装备简单,但生产率低,劳动强度大,适于单件、小批生产。机器造型生产率高,但需要专用设备及工装,初期投资大,适于大批量生产。

使用手工工具进行造型的方法统称为手工造型。手工造型的工艺装备简单,操作灵便,但生产效率低下,劳动强度大,铸件精度和表面质量不高,铸件质量很大程度取决于操作者的技能,多用于单件、小批生产。常用手工造型工具如图3-4所示。

模样与芯盒是根据零件图设计制造的,它们是基本的铸造工艺装备。在一般情况下,模样用来制造铸件的外形,芯盒用来制造型芯以形成铸件的内腔。制造模样与芯盒常用的材料为木材、金属或塑料。木质模样与芯盒常用于单件、小批量生产,而金属或塑料的模样和芯盒常用于大批量生产。

图3-4 常用手工造型工具

(a)底板;(b)舂砂锤;(c)通气针;(d)起模针;(e)皮老虎;(f)砂刀;(g)压勺;(h)砂钩;(i)半圆

在制造模样和芯盒之前,要以零件图为依据,考虑铸造工艺特点,绘制铸造工艺图。在绘制铸造工艺图时,要考虑以下几个问题。

(1)分型面 分型面的选择必须使造型、起模方便,同时应保证铸件质量。分型面的位置在铸造工艺图上用线条标出,并加箭头表示上型和下型。

(2)起模斜度 为了使模样容易从铸型中取出或型芯自芯盒中脱出,平行于起模方向在模样或芯盒壁上的斜度,称为起模斜度,一般为0.5°~4°,木质模样起模斜度取大些,金属样取小些。

(3)加工余量 铸件上有些部位需要进行加工,切削加工时从铸件上切去的金属层厚度称为加工余量。因此铸件上凡需要切削加工的表面制造模样时,都要相应地留出加工余量。加工余量的大小根据铸件尺寸、铸造合金种类、生产量、加工面在浇注时的位置等来确定。一般小型灰铸铁件的加工余量为3~5mm。此外铸铁件上直径小于25mm的孔,一般不予铸出,待切削加工时用钻孔的方法钻出。

图3-5 零件与模样关系示意

(4)收缩余量 为了补偿铸件收缩,模样比铸件尺寸增大的数值,称为收缩余量。其值主要根据金属的线收缩率来确定。灰铸铁的线收缩率为1.5%~2%,铝合金为1%~1.5%。

(5)铸造圆角 铸件上各相交壁的交角,在制作模样时应做成圆角过渡,以改善铸件质量,防止应力集中和起模时损坏砂型。

(6)芯头和芯座 为便于安放和固定型芯,在模样和芯盒上应分别做出芯座和芯头,芯座应比芯头稍大些,两者之差即为下芯时所需要的间隙。对于一般中小型芯,此间隙为0.25~1.5mm。

2.分型面的选择

分型面是指上、下砂型的接合面,其表示方法如图3-6所示。短线表示分型面的位置,箭头和“上”“下”两字表示上型和下型的位置。分型面的确定原则为:

图3-6 分型面的确定原则

(1)分型面应选择在模样的最大截面处,以便于取模,挖砂造型时尤其要注意,如图3-6(a)所示。

(2)应尽量减少分型面数目,批量生产时应避免采用三箱造型。

(3)应使铸件中重要的机加工面朝下或垂直于分型面,便于保证铸件的质量。因为浇注时液体金属中的渣子、气泡总是浮在上面,铸件的上表面缺陷较多,铸件的下表面和侧面质量较好,如图3-6(b)所示。

(4)分型面的选择还应为以后的工序考虑,以便更容易地清除飞边、毛刺。

3.造型过程综合训练

(1)造型准备工作

①准备造型工具。选择平直的底板和大小合适的砂箱。木模与砂箱内壁和顶部之间须留30~100mm的距离,即吃砂量,其大小应视木模大小而定。若砂箱选择过大,不仅消耗型砂,还会浪费舂砂工时。若砂箱过小,则木模周型砂就可能舂不紧,浇注时,金属液就容易从砂型不紧处流出。

②擦净木模。以避免造型时型砂和木模黏结,造成起模时对型腔的损坏。

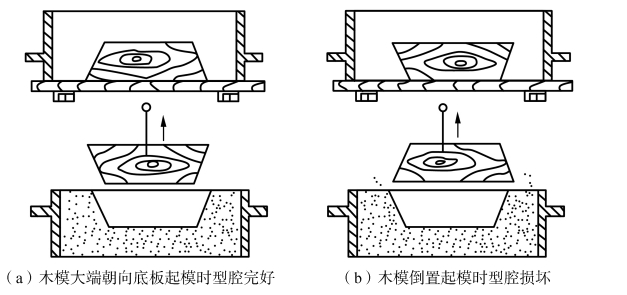

③放置木模。应注木模斜度和方向,不得放错。木模的安放如图3-7所示。

图3-7 木模的安放

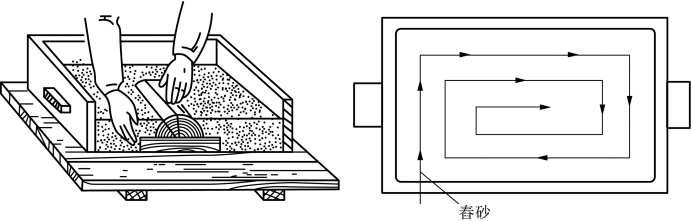

(2)舂砂 舂砂时,需将型砂分次加入。第一次加砂时应用手将木模固定,并塞紧木模周围的砂,以免舂砂时木模在砂箱内移动或造成起模时损坏砂型。舂砂时应均匀地按一定路线进行,以保证砂型各处紧实度一致,注意不得撞击木模,如图3-8所示。舂砂用力大小应适当,不可过大或过小。力量过大,砂型太紧,浇注时型腔气体排不出去;用力太小,型砂太松,易塌箱。同一砂型各处紧实度应不同,靠近砂箱内壁应舂紧以防止塌箱,靠近型腔部分应稍紧以确保承受金属液的压力,远离型腔的砂层紧实度应依次适当减小以利于排气。

图3-8 按一定路线将砂舂紧

(3)撒分型砂 在下砂型造好翻转180°后,在造上砂型之前,应在分型面上撒无黏性的分型砂,以防止上下箱黏结。撒砂时,手应在砂箱上面一段距离,一边转圈,一边摆动,使分型砂平缓均匀落下,薄薄地覆盖在分型面上。最后应将木模上的分型砂吹掉,如图3-9所示,以免在造上砂型时,分型砂粘到上砂型表面,浇注时被液态金属冲下,落入铸件而造成夹砂缺陷。此步切忌用嘴吹砂。

(4)扎通气孔 在上砂型舂紧刮平后,须在木模投影面的上方,用直径为2~3mm气针扎通气孔,以利于浇注时气体的排出,如图3-10所示。通气孔应分布均匀扎至木模上表面以上10mm左右为宜。

(5)开浇口杯 漏斗形浇口杯,如图3-11所示,应制成约60°的锥形,大端直径为60~80mm,表面应光滑,与直浇道连接处应修成圆滑过渡,便于浇注时金属液对正浇口,平稳引流入砂型,若将浇口杯开得太浅或成碟形,则极易造成浇注时金属液飞溅。

(6)做合箱标记 若上、下箱无定位销,则需在上下砂型打开之前,在砂箱上做合箱标记。最简单的方法是在箱壁上,用工具先抹平,再在抹平处刻线。合箱标记应位于砂箱壁上两直角边最远处,以保证X与Y两个方向均被定位,并限制砂型转动,两合箱标记应不相同以防止合箱弄错,如图3-12所示。(https://www.xing528.com)

图3-9 用皮老虎将分型砂吹掉

图3-10 上砂型扎通气孔便于气体排出

(7)起模 起模前要用毛笔蘸水刷在木模周围的型砂上,如图3-13所示,以增加此处型砂的强度,防止起模时损坏砂型,刷水时速度要快,不能使毛笔停留在某处,以免浇注时产生大量水蒸气而使铸件产生气孔缺陷。起模针位置应尽量与木模中心线重合。起模前应用小锤轻轻敲击起模针的下部,使模型松动,以便于起模。

图3-11 漏斗形浇口杯

图3-12 合箱并标记合箱线

图3-13 起模前刷水

(8)修型 起模后,型腔若有损坏,应根据型腔形状和损坏程度,使用各种修型辅具进行修补。

4.手工造型方法

手工造型的方法很多,按照模样特征分为整模造型、分模造型、活块造型、刮板造型、挖砂造型等;按照砂箱特征分为两箱造型、三箱造型、假箱造型等。造型方法的选择具有较大的灵活性,应根据铸件的结构特点、形状、生产批量及车间具体条件等进行比较确定。常见的几种手工造型方法有如下几种。

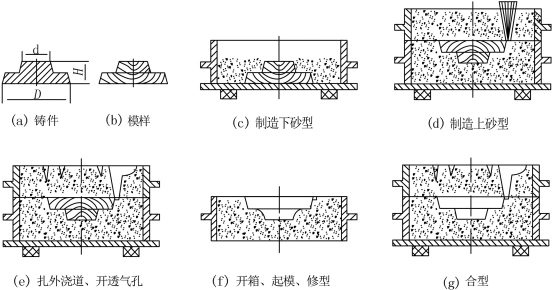

(1)整模造型 当零件的最大截面在零件端部,且沿此端部平面的垂线向内,零件所有横截面依次减小,如齿轮坯、盘、端盖等,此类零件可采用整模造型。如图3-14所示为整模造型的工艺过程。

采用整模造型的零件形状大都比较简单,模样为整体结构。分型面取在模样的端部,且为一平面,造型操作比较简单。由于铸件在一个砂箱内成型,不易产生错箱等缺陷,铸件的形状及尺寸精度较高。

图3-14 整模造型的工艺过程

(2)分模造型 当铸件的最大截面不在铸件的端面,可采用分模造型。分模造型的模样为分体组合形式,即以最大截面为分模面,将模样分成两部分或几部分。造型时,通常将分模面与分型面置于同一平面内,各分模依靠销钉定位,先后在各砂箱内完成舂砂紧实操作,然后从分型面将各分模分别起模,最后合箱形成完整的铸型空腔。

分模的主要目的是保证模样从最大截面处起模,不损坏砂型。同时,将形状复杂的零件分解为形状相对简单的分体,减小起模深度,降低了造型难度。另外,分模也有利于安放砂芯,特别适用于管类、阀类、箱形、曲轴等带孔和内腔的铸件。分模造型要特别注意在合型时上、下型要对准和紧固,以免产生错箱和金属液从分型面溢出,影响铸件质量。

有些零件形状比较复杂,只采用一个分型面仍不能解决造型起模问题时,可以采用分模多箱的造型方法。如图3-15所示为分模三箱造型实例。该零件两端截面大,中间截面小,如果以中心线为分型面采用分模两箱造型方法制造不能满足其在圆周方向上力学性能一致的要求,只能选择图中①、②两个分型面,进行三箱造型。

图3-15 分模三箱造型

(3)活块造型 从本质上讲,活块造型也属于分模一类,即将铸件中形状复杂的局部或有碍起模的凹凸部位,在模样上制成可拆卸或能活动的部件(即活块),在造型起模时,先起出模样主体,再取出活块。如图3-16所示为一活块造型过程。

图3-16 活块造型

(4)挖砂造型 当零件的最大截面为较复杂的曲面,或采用分模造型制成分开模时某一局部太薄,易损坏和变形时,可采用挖砂造型,如图3-17所示为手轮的挖砂造型。

挖砂造型的模样为整体结构,最大截面不在端部,在造型时通过挖砂使最大截面与分型面重合,保证起模。

挖砂造型时应注意:

①挖砂一定要挖到模样的最大截面外,挖不到或挖过了都会导致开箱或起模时毁坏砂型;

②挖出的分型面应平整、光滑、坡度尽量小一些,以便于顺利进行开箱、起模及合型等操作。挖砂造型操作麻烦,对工人的技术要求较高,生产效率低,适合于单件、小批生产。

图3-17 手轮挖砂造型

(5)刮板造型 刮板造型是不用模样直接用成型刮板刮制的造型方法。对于尺寸大于500mm的旋转体铸件,如带轮、齿轮、飞轮等单件生产时,为节省制造模样的材料和加工工时,可采用刮板造型。刮板是一块和铸件截面形状相适应的木板。

图3-18 刮板造型

1-木桩;2-下顶针;3-上顶针;4-转动臂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。