1.基本说明

目前,国内生产的数控机床以普及型或普通数控机床为主,由于产品价格、技术力量等方面的原因,除少数大型、合资合作企业生产的产品外,多数机床的CNC控制系统设计只是以保证基本动作为目的,其电路设计通常都比较简单和随意,特别对安全电路等方面的考虑甚少。但是,数控机床作为一种先进的机电一体化产品,为了提高其可靠性,实际上应该严格按照相关标准进行设计,这样才能有助于产品质量的提高。

本节将以国外某著名公司的数控机床产品为例,介绍CNC控制系统的电路设计要点。该机床是用于汽车零件柔性自动加工的多轴控制高速、高效加工中心,其电气控制系统以CNC为核心,PMC配套有分布式I/O单元,机床带有液压夹具、自动刀具交换装置(ATC)、交换工作台部件。

鉴于本书第6、7章将对FS-0iD的CNC、PMC、驱动器控制电路进行详细介绍,因此,本节将重点介绍CNC的强电控制电路,特别是与安全性、可靠性有关的电路设计方法。原控制系统部件众多、电路复杂,为了便于读者理解,本节将择要介绍其中的典型电路,并对原电路图进行了适当简化。

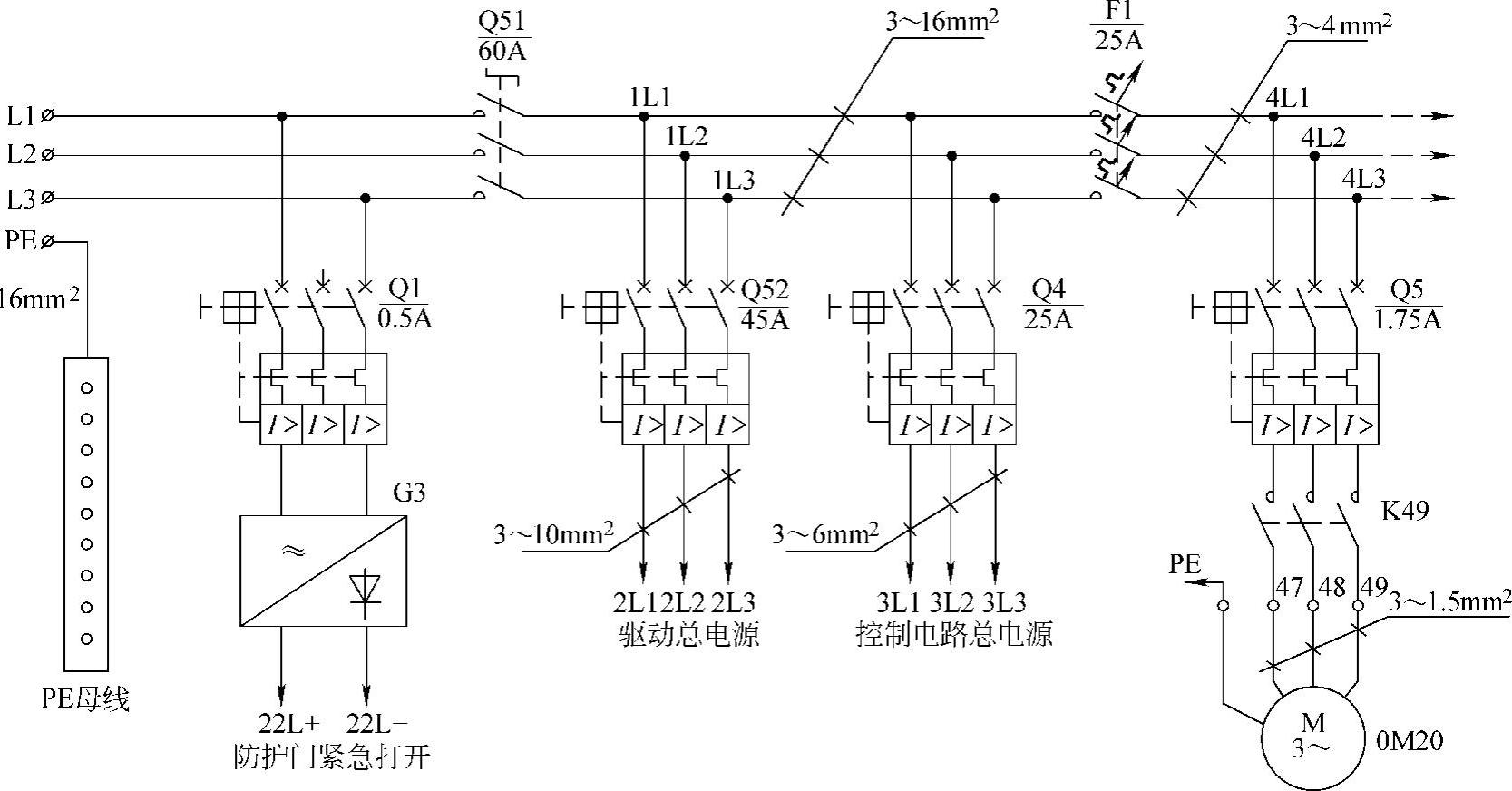

2.主电路设计

该机床的CNC控制系统的主电路(部分)设计如图5.3-1所示。设备总电源的通/断由电源总开关Q51进行控制。根据安全标准要求,安全防护门的紧急打开应能在机床总电源关闭时进行,因此,用于防护门控制的辅助电源G3直接连接于总开关Q51之前,并采用DC24V安全电压控制,辅助电源设计有独立的短路、过载保护断路器Q1。

图5.3-1 主电路设计

从Q51输入的机床总电源,在控制系统内部通过断路器Q52、Q4、F1分成三条独立的供电支路:一是驱动器的总电源2L1/2L2/2L3,它专门用于伺服、主轴驱动器的供电;二是控制电路总电源3L1/3L2/3L3,它用于强电控制电路、CNC及PMC的I/O单元供电;三是辅助电动机的动力电源4L1/4L2/4L3,用于液压、冷却、排屑等辅助电动机的主电路通断。

对于驱动器和控制电源支路,由于伺服驱动器、控制电路负载固定,故采用了带过载、短路保护的自动断路器Q52、Q4进行保护。用于辅助电动机的动力电源供电的主电路,由于大多数电动机都为间隙工作,负载的变动较大,且每一电动机均安装有独立的自动断路器进行过载、短路保护,如图中的Q5等,因此,该电路仅安装了断路器F1进行单独的通断控制及进行短路保护。

以上主电路的设计,可为调试、维修提供便利。例如,在调试时,只要断开断路器F1,即可切除全部辅助电动机的主电源,禁止机床的辅助部件动作;如断开自动断路器Q52,则可以切断驱动器的主电源,禁止伺服、主轴电动机工作。同样,如果需要利用接触器的手动操作机构进行辅助电动机的旋转试验,只需要断开控制支路的自动断路器Q4,便可切断全部控制电源,避免接触器触点手动接通所引起的误动作。

机床的接地系统通过截面积为16mm2的接地线与车间接地线连接,电气控制柜安装有接地母线PE。控制系统中的各主要部件,如CNC、驱动器、分布式I/O单元等,以及各独立操作部件,如电柜、操纵台、按钮台等,均用规定线径的接地线与接地母线连接;电柜内部器件、辅助电机等的接地线利用与电柜直接接触的接线端子接地,从而构成了良好的接地系统。(https://www.xing528.com)

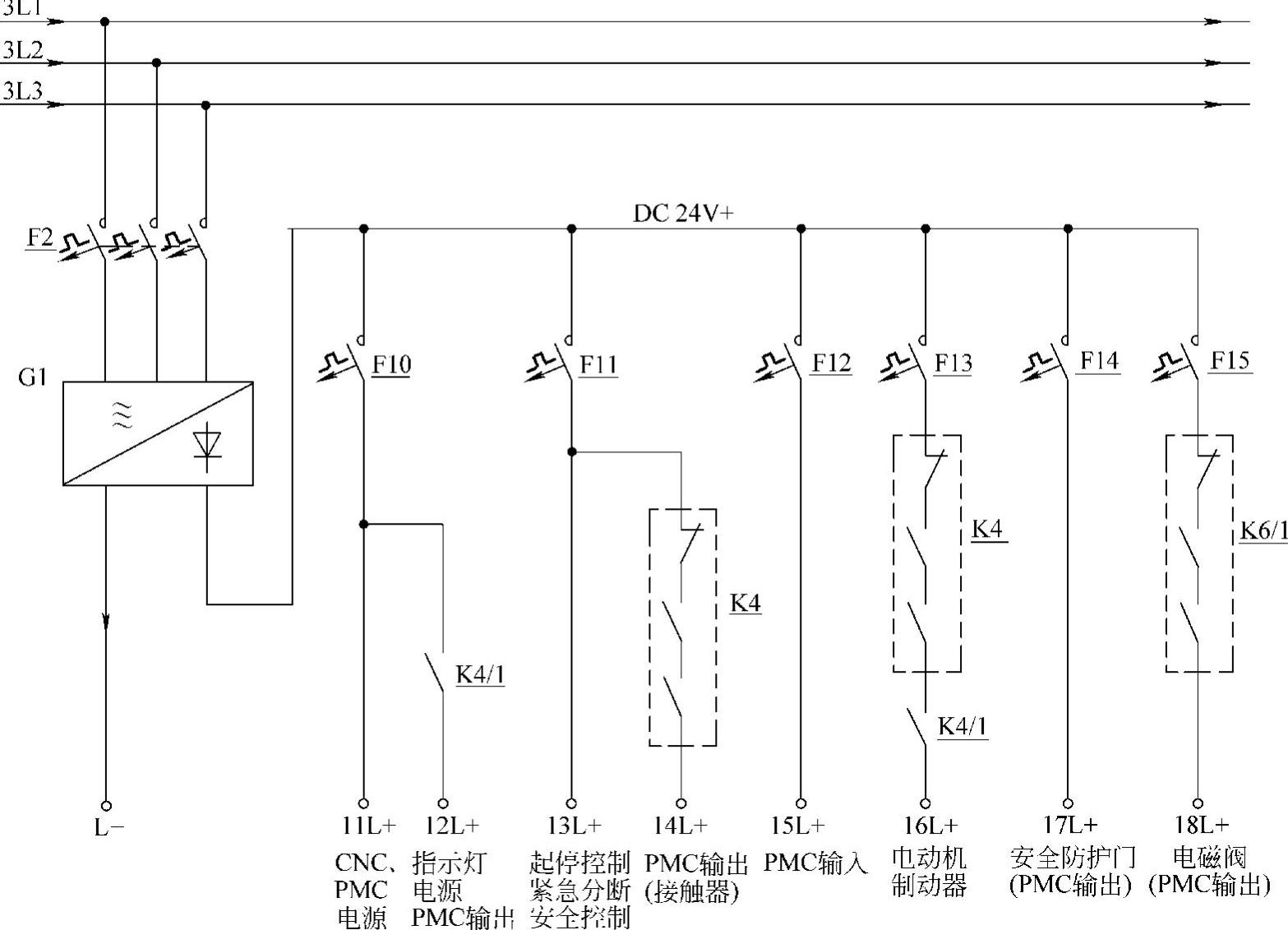

3.DC24V电源电路设计

该机床的主要采用DC24V控制,控制电源由图5.3-2所示的3~AC400/DC24V稳压源G1统一供电。稳压源G1用于CNC基本单元、PMC-I/O单元、DC24V控制电路等的集中供电,输入侧安装有三相断路器F2。由于机床的DC24V电源容量较大,为了平衡三相负载,降低纹波,稳压电源采用了三相输入的AC400/DC24V标准稳压源,电源带有标准的稳压、滤波以及电子过载、过电流保护电路等,保证了DC24V电源的质量。

图5.3-2 电源回路设计

由于系统采用的是集中供电,DC24V需要根据重要度、负载类别进行了分时通断、分组供电设计,每组安装有独立的断路器保护。

1)分时通断。控制系统中直接与系统安全运行有关的控制电源,如CNC、PLC电源11L+,机床起停控制、紧急分断、安全控制电源13L+,PMC输入驱动电源135L+,安全防护门电源17L+,在总电源接通后便可直接加入。而指示灯驱动电源12L+、接触器驱动电源14L+、电机制动器电源16L+、电磁阀驱动电源18L+,则需要机床起动后加入。

CNC和PLC是控制系统的核心;机床起停控制、紧急分断、安全控制电路、安全防护门直接关系到机床的安全运行;PMC输入信号是机床监控的依据和起动的条件;因此,只要电路无短路、断路器处于正常合上位置,它们在总电源开关Q4接通后便可立即投入工作,对机床进行有效的监控。

指示灯、接触器、电机制动器、电磁阀等PMC输出,受机床紧急分断安全接触器K4(K4/1)的控制,只有在机床正常起动后才能加入。

2)分组供电。CNC、PMC和指示灯是与系统控制、监控相关的部件,且主要安装于操作台,归为一组,并通过断路器F10进行保护和通断控制。机床起停控制、紧急分断、安全控制与PMC的接触器控制输出,属于继电器-接触器控制的强电控制电路,归为一组,并通过断路器F11进行保护和通断控制。PMC输入起着监控机床工作状态的重要作用,且信号众多、相互关联,它们是PMC程序正常工作的前提,任何信号的不正常都可能导致PMC程序的出错,故需要独立成组,它们通过断路器F12进行保护和通断控制。电机制动器是大电流负载,根据CE标准的规定,在高速运动的机床上,即使是水平运动轴也需要安装制动器,因此也需要独立成组,它们通过断路器F13进行保护和通断控制。安全防护门主要是安全闭锁电磁铁的控制,关系操作者人身安全,需要独立成组,它们通过断路器F14进行保护和通断控制。机床正常工作时的辅助动作控制电磁阀是机床的执行元件,其数量众多、性质类似,它们需要在安全防护门关闭后才能工作,因此需要独立成组,并利用断路器F15进行保护和通断控制。

通过以上设计,保证了机床的开机时序为:总电源接通→安全电路工作→CNC与PMC电源接通→PMC输入有效→CNC工作、PMC程序运行;在此基础上,可通过机床启动按钮使得机床起动→指示灯有效→机床进入正常工作状态,从而确保了机床在安全、可靠起动。在调试、维修时则可以根据需要,分组切断相关的控制电路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。