1.参数确定的方法

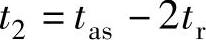

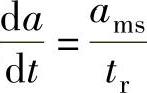

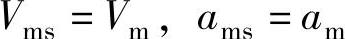

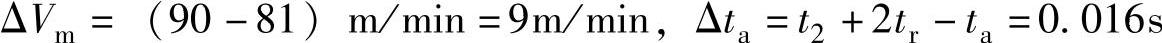

一般而言,采用S形加减速的进给系统需要确定的主要参数有加速度变化率限制时间tr、中间加速段时间t2及加速度变化率 。

。

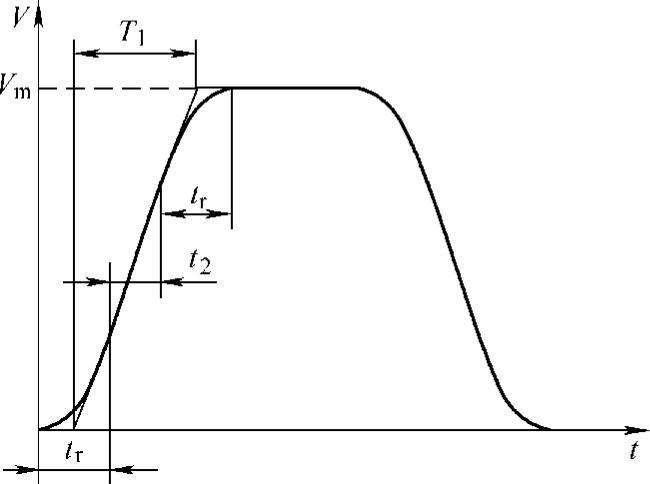

例如,在FS-0iD上,S形加减速参数如图4.4-3所示,利用CNC参数PRM1620、PRM1621可分别设定图中的T1、tr,其加速段时间t2=T1-tr。

在以上参数中,加速度变化率限制时间tr是最主要的参数。tr一旦确定,其他参数便可根据系统加速区行程Sas、总加速时间tas或最大加速度am的要求,根据式(4.4-12),直接按以下方法计算得到:

图4.4-3 FS-0iD的参数定义

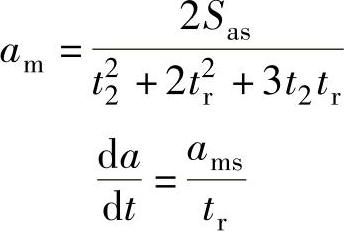

根据经典控制理论,数控机床的伺服进给系统可等效为固有频率为fdmin、阻尼比为ζ的二阶系统,S形加速时的加速度输入可视为上升时间为tr、幅值为ams的斜坡给定输入,系统的动态特性就是二阶系统对斜坡给定输入的响应,因此,速度变化率限制时间tr可按照以下两种方法确定。

2.基于加速度超调的tr确定

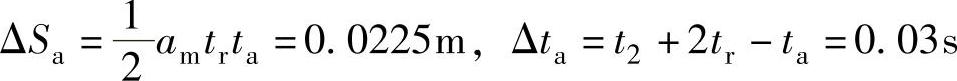

根据自动控制理论,二阶系统对斜坡给定输入的动态响应过程及超调量σa%的变化曲线如图4.4-4所示。

图4.4-4 二阶系统的动态响应

a)响应过程 b)σa%变化

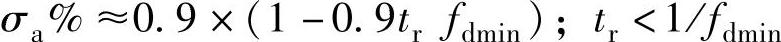

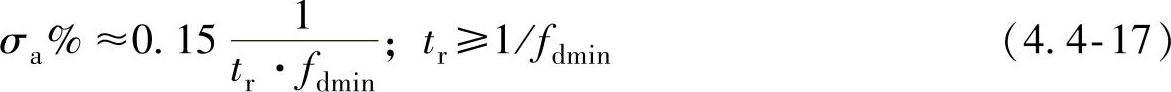

研究表明,在图4.4-4中,当tr<1/fdmin时,加速度超调量σa%随tr的增加而迅速下降,曲线近似直线;在tr≥1/fdmin时,变化渐趋平稳,曲线近似双曲线。因此,在工程计算时,σa%曲线可用如下的分段函数进行近似等效:

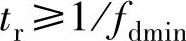

因此,为了有效抑制加速度超调σa%,设计时应仅可能保证 。

。

3.基于位置超调的tr确定

减小加速度超调,实际上也可以减小位置超调,但由于加速度超调不能直接反映位置特性,因此,工程设计一般需要根据位置超调来确定变化率限制时间tr。

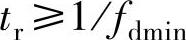

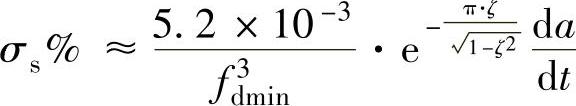

根据二阶系统的特点,通过对式(4.4-17)的数学运算处理,可得到tr≥1/fdmin时的位置超调σs%的最大值可由下式近似计算:

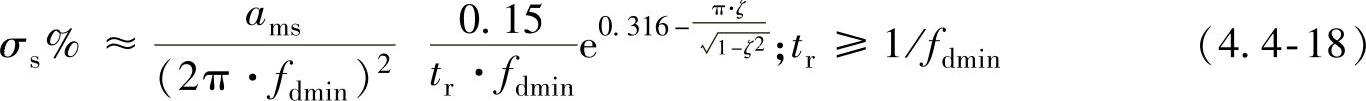

考虑到系统加速度呈线性变化,且 ,上式可简化为

,上式可简化为

或:

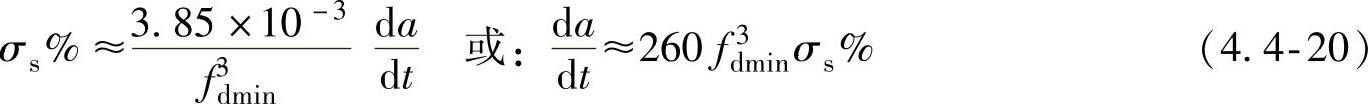

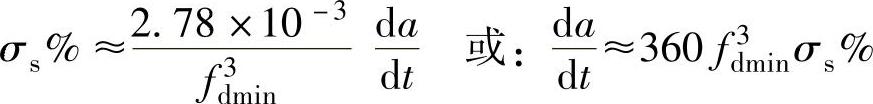

对于特定的阻尼比ζ,可得到如下计算式:

当ζ=0.1时,

当ζ=0.2时, (https://www.xing528.com)

(https://www.xing528.com)

4.参数计算实例

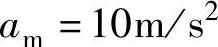

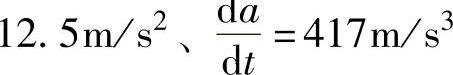

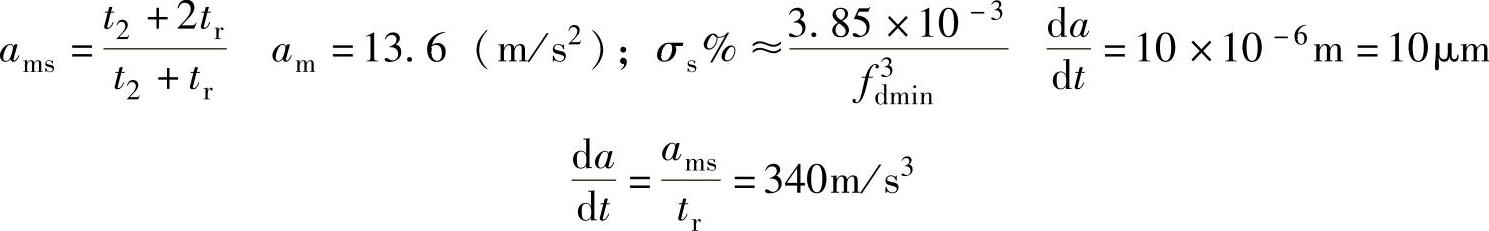

【例9】对于例7,如系统的固有频率为50Hz,ta=0.15s或am=10m/s2保持不变,在考虑加速度超调时,按 的要求,取tr=30ms;在三种不同的设计原则下,分别可得到如下结论。

的要求,取tr=30ms;在三种不同的设计原则下,分别可得到如下结论。

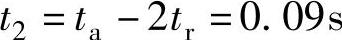

1)按“加速时间、距离及最大速度相同”原则设计。按这一设计原则,S形加减速必须满足的条件为:

因此,最大加速度ams、最大加速度限制

应确定为

即系统的最大加速度ams需要提高25%,最大移动速度、加速时间、加速行程均与线性加速时相同。

2)按“最大移动速度、最大加速度相同”原则设计。按照这一设计原则,S形加减速必须满足的条件为

且:

且:

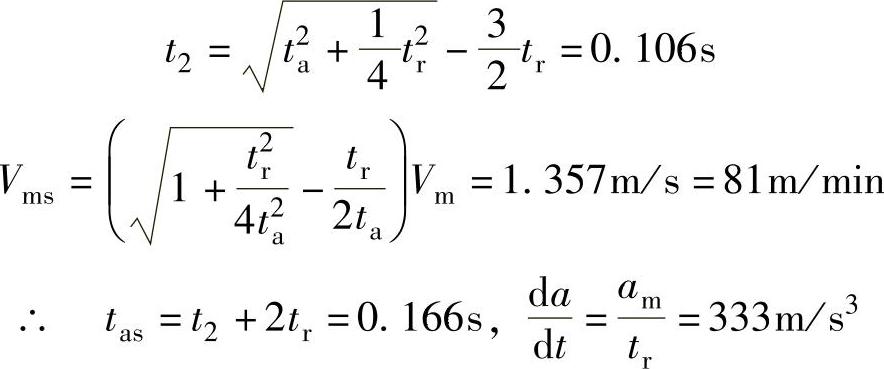

与线性加速相比,采用S形加减速后增加的加速距离ΔSa与加速时间Δta分别为

系统的最大移动速度Vm、最大加速度am与线性加速时相同。

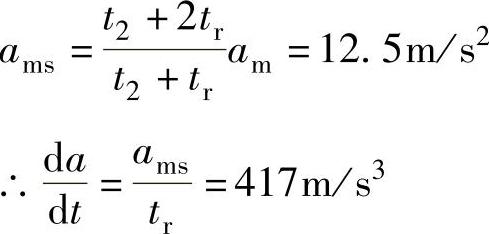

3)按“最大加速度、加减速距离相同”原则设计。按照这一设计原则,S形加减速必须满足的条件为

采用S形加减速后,需要降低的最大移动速度ΔVm与增加的加速时间Δta分别为

即系统的最大移动速度Vm需要降低10%,加速时间需要增加10%;加速行程、最大加速度与线性加速时的值相同。

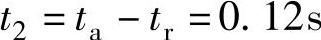

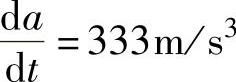

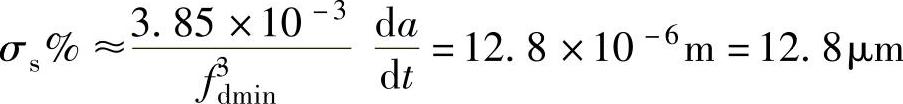

【例10】对于例7,若系统的阻尼比ζ=0.1,允许的位置超调为σs%=10μm,如最大加速度 ,

, ,其位置超调为

,其位置超调为

可以满足设计要求。但是,如加速度提高到 ,其

,其 为

为

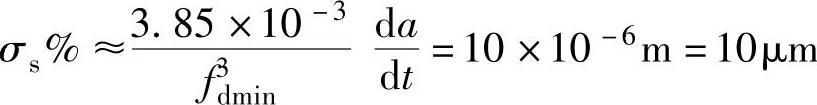

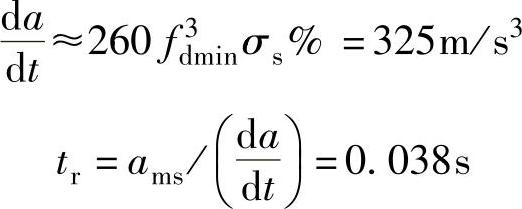

σs%将大于10μm允许范围,故需要根据式(4.4-20)重新计算 和tr的值。即:

和tr的值。即:

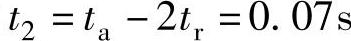

若取tr=40ms.此时 ,系统的最大加速度及相应的位置超调为

,系统的最大加速度及相应的位置超调为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。