1.动态设计要求

进给系统对动态性能的要求包括加减速快、响应平稳、抗扰动能力强、稳定性好四个方面。伺服电动机的加减速转矩、机械传动装置的刚性、电气调节回路的延时、机械传动系统的死区是影响系统动态响应性能的主要因素。

进给系统中的完整动态设计需要建立数学模型、确定传递函数、构建系统框图等,其分析与计算较为复杂,且由于非线性环节的影响,其准确性受到限制,因此,在实际工程设计时,通常进行电动机惯量匹配、加减速能力的计算,而动态参数的调整则通过伺服调试软件自动完成。

当机械传动系统的设计合理时,对于电动机和丝杠直连、1~2级齿轮或同步带连接的进给系统,为了保证系统有良好的动态性能,其惯量匹配原则和加减速能力要求如下:

式中 JL——负载惯量(kg·m2);

JM——电动机转子惯量(kg·m2);

MB——加减速转矩(N·m);

MS——电动机静态输出转矩(N·m)。

2.加减速能力的计算

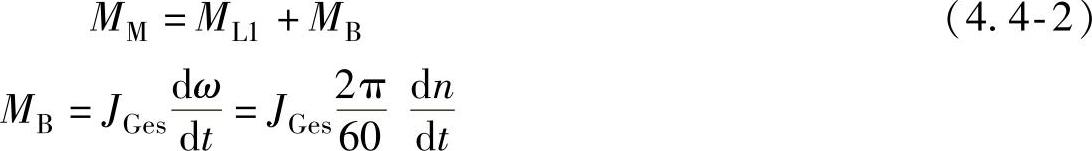

根据旋转运动系统的如下转矩平衡方程:

线性加减速的 恒定,假设从0加速到最大转速nm的时间为tH,则有

恒定,假设从0加速到最大转速nm的时间为tH,则有

因此,如果加速转矩MB已经确定,则其加速时间tH可通过下式计算:

式中 JGes——系统总惯量(kg.m2);

MM——电动机输出转矩(N.m);

MLl——负载转矩(N.m),它包括摩擦转矩∑MR与重力转矩MG;

MB——电动机加减速转矩(N.m);

w——电动机角速度(rad/s), ;

;

n——电动机转速(r/min)。

从机床的设计要求上考虑,其加减速性能需要通过最大加速度am和快进速度vm指标衡量。对于加速度为am的线性加减速,从0加速到快进速度vm的加速时间ta为

式(4.4-4)中的快进速度vm指标可根据电动机最高转速、机械传动系统结构直接得到,加速度a_可根据4.4.4节的要求确定,作为参考,也可使用表4.4-1的国外推荐数据。

表4.4-1 机床推荐的加速度值

表4.4-1的推荐数据为大多数机床的一般要求,在实际设计时,同一机床上的不同坐标轴有时需要使用不同的加速度值。例如,对于立式机床的垂直轴Z、卧式机床的垂直轴Y,由于重力的作用,其加速度一般比其他轴略低。

通过式(4.4-3)计算得到的tH反映了进给系统实际具备的加减速能力,而由式(4.4-4)得到的ta则是机床对加减速能力的设计要求,因此,进给系统的加减速设计原则为

3.运动部件惯量的计算

计算系统实际加减速能力,需要确定系统总惯量JGes。在伺服电动机驱动滚珠丝杠的运动系统中,系统总惯量包括旋转运动部件惯量和直线运动部件折算到电机的惯量两部分。旋转运动部件惯量包括电机转子惯量JM、滚珠丝杠惯量JSP、联轴器或齿轮、同步带轮惯量等;直线运动部件有工作台、工件等。惯量的计算方法如下。

1)旋转运动部件。旋转运动部件中的电机转子惯量JM可直接从电动机参数中查得,FANUC伺服电动机的数据可参见第2章;滚珠丝杠、联轴器、齿轮、同步带轮可通过如下实心圆柱体惯量计算基本公式计算:

式中 JC——圆柱体惯量(kg·m2);

γ——材料密度(kg/m3);

D——实心圆柱体直径(m);

L——实心圆柱体长度(m)。

对于钢制零件,代入密度、折算为常用单位后,计算式可简化为

式中的d和l分别为实心圆柱体直径和长度,其单位应为mm。

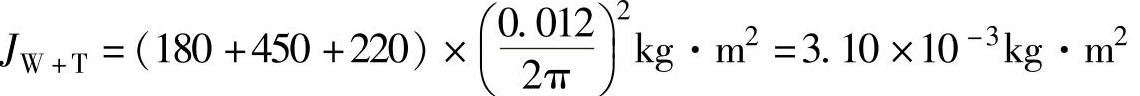

2)直线运动部件。直线运动的工作台、工件等部件的惯量计算公式为(https://www.xing528.com)

式中 JZ——直线运动部件惯量(kg·m2);

m——运动部件质量(kg);

hsp——丝杠导程(m)。

4.动态设计实例

【例6】对于例4、5的数控机床,当X/Y轴进给电动机选择βiS12/3000,Z轴进给电动机选择βiS22/2000时,如机床要求的X/Y轴快进速度为32m/min、加速度为5m/s2;Z轴的快进速度为24m/min、加速度为4mm/s2,其加减速能力可计算如下。

X轴:

直线运动部件的惯量:

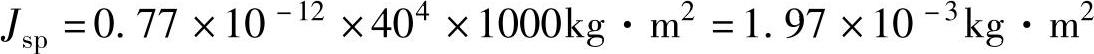

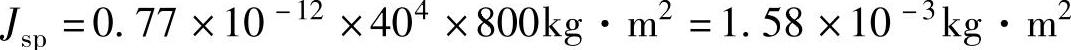

滚珠丝杠的惯量:

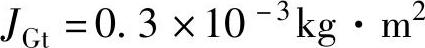

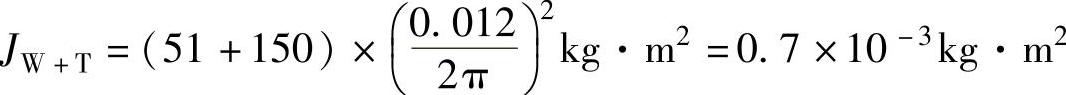

联轴器等件的惯量:

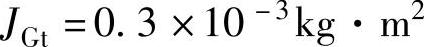

负载总惯量:

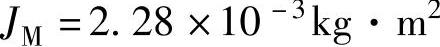

βiS12/3000电动机转子惯量:

系统总惯量

从电机加减速特性曲线可查得,βiS12/3000在转速nm=2667r/min时的短时输出转矩MM为22N·m,根据例5的计算结果有:

因此,系统实际可达到的加速时间为

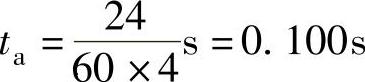

而系统设计要求的加减速能力为

故可满足式(4.4-1)与式(4.4-5)的要求。

Y轴:

直线运动部件的惯量

滚珠丝杠的惯量:

联轴器等件的惯量:

负载总惯量为:

3iS12/3000电动机转子惯量:

系统总惯量

根据例5的计算结果有:

系统实际可以达到的加速时间为:

系统设计要求的加减速能力与X轴同,故同样可满足式(4.4-1)与式(4.4-5)要求。

Z轴:

直线运动部件的惯量:

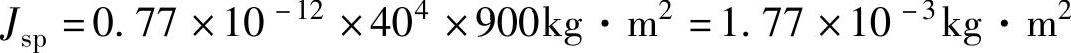

滚珠丝杠的惯量:

联轴器等件的惯量:

负载总惯量为:

3iS22/2000电机转子惯量:

系统总惯量

从电动机加减速曲线可以查得,3iS22/2000在转速nm=2000r/min时的短时输出转矩MM为27N.m,根据例5的计算结果有

系统实际可达到的加速时间为

系统设计要求的加减速能力为

同样可满足式(4.4-1)与式(4.4-5)要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。