数控机床的伺服电动机一般采用高速、中小惯量的电动机,以满足数控机床高速、高精度的加工要求。伺服电动机选择包括确定电动机类型、安装型式、转速、输出转矩与加减速能力等。其中,电动机类型、安装型式决定于机械部件的结构,一般由机械设计人员确定;转速、转矩与加减速性能需要通过计算才能确定。

伺服进给系统的设计包括稳态设计与动态设计两方面,前者主要是根据负载来确定电动机的输出转矩,后者是对系统加减速、动态稳定性等进行的分析与计算。系统的稳态设计可通过力学公式进行;但动态性能的准确分析通常较为困难,故多采用伺服调试软件进行自动优化与调整,经典的动态分析理论与方法是进给系统设计的重要依据。

1.电动机类型的选择

全功能CNC的位置控制由CNC实现,一般采用专用协议的网络控制,故需要配套CNC生产厂家提供的专用伺服驱动与电动机。

FS-0iD可配套使用的伺服电动机有αi与βi两大系列,每一系列又分各种不同的类型。总体而言,αi系列属于高性能驱动电动机,βi系列为普通型产品,两者在价格、性能,特别是加减速能力、高低速输出特性、调速范围、控制精度等方面存在较大的差别,在选择时应根据实际需要,综合考虑后确定。

伺服电动机一般为端面法兰连接,输出轴的形式有锥轴带键、直轴(平轴)、直轴带键等;根据需要,电动机还可带内置式制动器。伺服电动机规格与技术参数可参见本书第2章。

2.电动机转速的选择

一般而言,CNC生产厂家所提供的伺服电动机,其调速范围、性能均可以满足数控机床对进给系统的要求,因此,伺服电动机的转速选择相对较简单,一般只需要确定最高转速。

坐标轴的快进速度、滚珠丝杠导程、传动系统的减速比是决定伺服电动机最高转速的3个主要因素,当传动系统的机械设计完成后,便可直接计算电动机的最高转速。

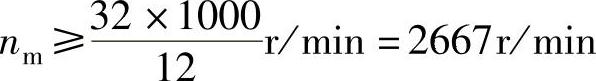

【例4】假设某加工中心要求X/Y轴的快进速度为32m/min,Z轴的快进速度为24m/min滚珠丝杠的导程为12mm,电动机与丝杠之间采用联轴器直接连接,电动机的最高转速可以计算如下:

X/Y轴:

Z轴:

因此,X/Y可选择最高转速为3000r/min的伺服电动机;Z可选择最高转速为2000r/min的伺服电动机。(https://www.xing528.com)

3.输出转矩的确定

数控机床的进给驱动是恒转矩负载,伺服电动机具有恒转矩调速特性,因此,选择伺服电动机时,需要保证电动机的输出转矩大于电动机连续工作时的负载转矩ML。负载转矩ML的一般计算式如下:

ML=MV+∑MR±MG (4.3-1)

式中 ML——电动机负载转矩(N·m);

MV——切削加工力折算到电动机上的转矩(N·m);

ΣMR——摩擦阻力折算到电动机上的转矩(N·m);

MG——运动部件重力折算到电动机上的转矩(N·m)。

上述参数的计算方法见后述。

伺服电动机的输出转矩呈线性变化,电动机参数中一般通过静态转矩MS(Stall Torque)和图4.3-1所示的输出特性来表示其输出转矩。因此,对于图4.3-1a所示、输出特性很“硬”的αi系列电动机,全范围的输出转矩与静态转矩MS(Stall Torque)基本相等,故可直接按照负载转矩ML来确定MS。但是,对于图4.3-1b所示、输出特性较“软”的βi系列电动机,电动机输出转矩将随着转速的升高线性下降,故需要根据转速来确定输出转矩,并保证全范围的输出转矩均大于负载转矩ML,或者,直接按最高转速时的输出转矩Mf大于负载转矩ML的要求来选择电动机。

图4.3-1 伺服电动机输出特性

a)αi电动机 b)βi电动机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。