CNC的主轴位置控制包括主轴定向准停、主轴定位、螺纹车削加工或攻螺纹、Cs轴控制四类,说明如下。

1.主轴定向准停

主轴定向准停功能主要用于自动换刀时的刀具啮合或精密镗孔加工时的自动让刀。

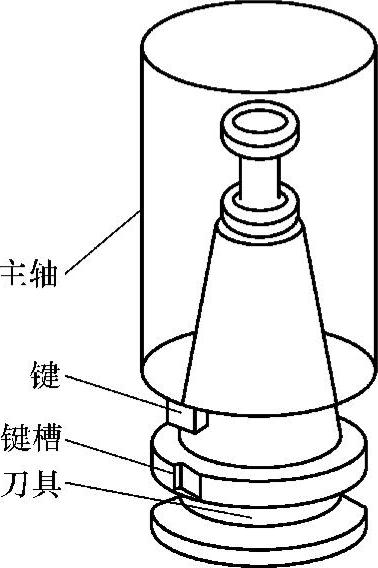

在镗铣加工的数控机床上,为了将主轴转矩传递到刀具上,机床主轴与刀具间需要通过“键”进行啮合。因此,进行自动换刀时,必须如图3.4-4所示,保证刀具上的键槽与主轴上的键的位置一致,才能进行刀具的装卸。由于刀具安装在刀库或机械手上的位置是固定不变的,故必须利用主轴的定向来实现这一功能。

此外,在精密镗孔加工时,为了消除退刀痕,在镗至孔底面时不能直接利用Z轴的移动推出刀具,它需要通过主轴定向,将镗刀的刀尖定位到某一方向,然后通过刀尖反方向的平移,使得刀尖脱离工件表面,然后推出Z轴,以此来消除退刀痕。

图3.4-4 主轴定向准停

以上两种主轴位置控制事实上只要求将主轴停止在某一固定的方向上,故称为主轴定向准停或主轴定向(Spindle Orientation)。主轴定向准停需要配套对应的位置检测装置,由于它只需要定点检测,因此可以使用接近开关等磁性感应器或编码器。

2.主轴定位

主轴定位(Spindle Positioning)是一种主轴简单的位置控制功能,它可使主轴在360°范围内的任意位置定位停止。(https://www.xing528.com)

在FS-0iD中,主轴定位的位置可通过M代码或H、C代码指令,利用M代码指令时,可以指定1~256个固定定位点,作为主轴定位位置;利用H、C代码指令时,可任意指定主轴的定位角度。

主轴定位的位置检测一般使用1024P/r的编码器,与定向准停相比,主轴定位具有定位位置可变的优点,但定位精度相对较差,例如,使用1024P/r编码器时,即使通过CNC的4倍频电路,其检测精度也只有360°/(4×1024)=0.088°;因此,它不能用于需要参与插补运算的Cs轴控制。

3.螺纹切削和攻螺纹

螺纹切削和攻螺纹加工要求的是轴向进给(通常为Z轴)和主轴回转同步。CNC实现普通螺纹切削和攻螺纹加工的过程可以简单理解为:主轴利用编码器检测位置,这一位置检测脉冲可通过CNC转换为Z轴进给指令,主轴一转所产生的位置检测脉冲对应Z轴运动一个导程。因此,主要主轴旋转,Z轴就能够跟随运动,而且这一跟随运动与主轴转速无关,因此,即使在主轴转速变化时也能够保证两者的同步。

刚性攻螺纹(Rigid tapping)与普通螺纹切削和攻螺纹加工有所不同,在刚性攻螺纹加工时,由于丝锥和刀柄为刚性连接,它不能像攻螺纹夹头那样具有轴向位置自动调整功能,因此,需要严格保证主轴与进给的同步。刚性攻螺纹对进给轴和主轴的同步要求更高,为此,需要在CNC上设定位置环增益、加减速时间、同步允差等诸多参数。

4.Cs轴控制

Cs轴控制又称Cs轮廓控制(Cs Contouring Control),它是一种真正能够对主轴位置实现完全控制的功能。在Cs轴控制方式下,机床的主轴将等效于CNC的回转坐标轴,它不但能够实现任意位置的定位,而且其定位精度也需要达到CNC回转轴一样的精度,因此,其位置检测分辨率至少应保证0.001°,即主轴必须配置360000p/r以上的高精度位置检测编码器,主轴驱动系统也需要有接近伺服驱动系统的位置、速度、转矩控制性能。在FS-0iD上,这样的控制只能通过选择FANUC串行主轴才能实现。

Cs轴控制的机床主轴不但能够实现任意位置定位,而且能够像CNC回转轴一样,进行手动、回参考点、快速定位、切削进给等操作,在加工程序中可以参与坐标轴的插补,实现轮廓加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。