1.功能说明

进给功能是CNC控制坐标轴进给速度及加减速过程的功能,它直接影响到机床的加工效率和加工精度。数控机床的不同加工要求对坐标轴的进给方式提出了不同的要求。例如,对于加工开始前的刀具定位,要求的是效率,但对运动轨迹原则上无要求,因此,其进给速度要高、加减速过程要尽可能快;而对于直线、圆弧等需要通过插补实现的切削加工,为了保证加工轮廓的准确,参与插补的各坐标轴需要根据插补脉冲的分配频率,实时改变进给速度等。

在CNC上,对于加工开始前的刀具定位,各坐标轴一般都是以最大移动速度进行,进给轴在运动过程中不进行插补运算,因此,不能试图利用经倍率调整后的快速定位,来进行本应通过直线插补完成的切削加工。快速定位的速度一般由指令G00直接确定,它不可通过编程改变。

CNC程序中的进给速度是指刀具进行切削加工时的移动速度,它可以通过加工程序中的F代码编程与改变。加工程序中的F代码不能使用负值,一般也不允许通过指令F0来控制进给停止,CNC的进给暂停可通过程序暂停指令G04实现,但可以利用外部的进给倍率开关将进给速度调节到0。

直线轴的进给速度基本单位为mm/min(或in/min),回转轴为°/min。进给速度单位可以通过机床参数的设定或加工程序指令进行改变,例如,根据传统的习惯和出于简化编程的考虑,在进行车削加工或螺纹加工时,程序中的进给速度的单位一般选择mm/r(主轴每转进给)等。

进给加减速是CNC控制进给速度从0上升到指令值或从指令值下降到0的过程。合理的加减速方式,不仅可以提高机床效率、减小加减速冲击,而且还可以改变速度变化点的轨迹,提高轮廓加工精度,因此,在高速高精度加工机床上需要采用S型加减速、插补前加减速等多种加减速方式。

有关F指令及编程要求,在本书作者编写的《FANUC-0iD编程与操作》一书中已进行详细介绍,本节仅对相关功能做简要说明。

2.F1位数进给和反比时间进给

1)F1位数法。坐标轴的进给速度的编程方法有F1位数法、F2位数法和直接指令法等。直接指令法是最为常用的编程方法,它可以通过F后缀的数字,直接指定刀具的进给速度值。F1、F2位数法用于早期的CNC或专用数控机床,利用这一方法编程的F代码,其后缀的数字并非实际进给速度,而是速度档,故适合于专用数控机床的有级变速进给,而不能实现进给的无级变速编程。在FS-0iD上,利用F1位数法指定的实际进给速度值,可以通过CNC参数PRM1451~1459进行设定。

2)反比时间进给。反比时间进给(Inverse Time Feed)用于进给时间恒定控制,这是一种保持进给时间不变的进给速度指定方式。反比时间进给功能生效时,坐标轴的进给速度与进给距离有关,两者的比值保持不变,即:进给的距离越来长,进给速度就越快。利用反比时间进给可以准确控制切削加工时间,但将影响工件的表明加工质量,因此,功能在金属切削机床上的实际应用较少。

3.加减速方式

CNC的进给加减速的方式主要有线性加减速、指数加减速与S形加减速三种。

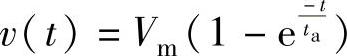

线性加减速是一种加速度保持恒定的加减速方式,在加减速过程中,移动速度以图3.3-6所示的斜坡线性变化;指数加减速的进给速度按 的规律上升或下降。S形加减速又称钟(或铃)型加减速(Bell-shaped acceleration/deceleration),这是一种加速度变化率

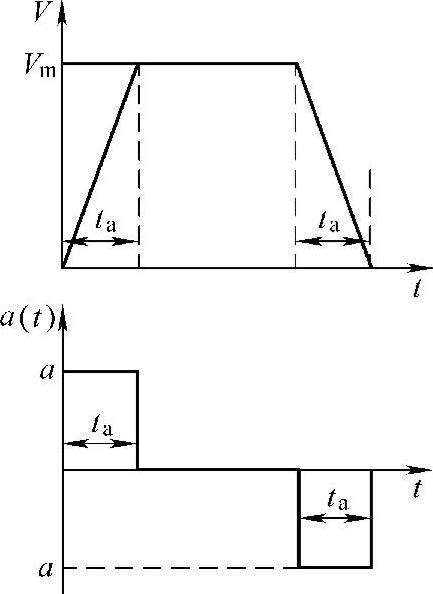

的规律上升或下降。S形加减速又称钟(或铃)型加减速(Bell-shaped acceleration/deceleration),这是一种加速度变化率 保持恒定的加减速方式,加减速时其加速度以图3.3-7所示的斜坡线性变化;速度变化过程为S形。

保持恒定的加减速方式,加减速时其加速度以图3.3-7所示的斜坡线性变化;速度变化过程为S形。

进给加减速方式可通过CNC参数设定选择,加减速的控制由CNC自动进行,它不能通过编程改变。在绝大多数CNC上,快速常采用线性加减速,以加快加减速过程;切削加工通常采用指数加减速,以减小切入时的冲击;但对于高速加工机床,如果采用S形加减速,不但可减小启/制冲击,且可以提高圆弧插补等轮廓加工的精度。

图3.3-6 线性加减速

图3.3-7 S形加减速

在FS-0iMD上,为了进一步提高轮廓加工精度,还可以使用S形加减速变化率控制功能,它可以保证加减速时的加速度变化为S形,这一功能又称加加速度控制功能。

4.拐角减速与圆弧插补速度限制

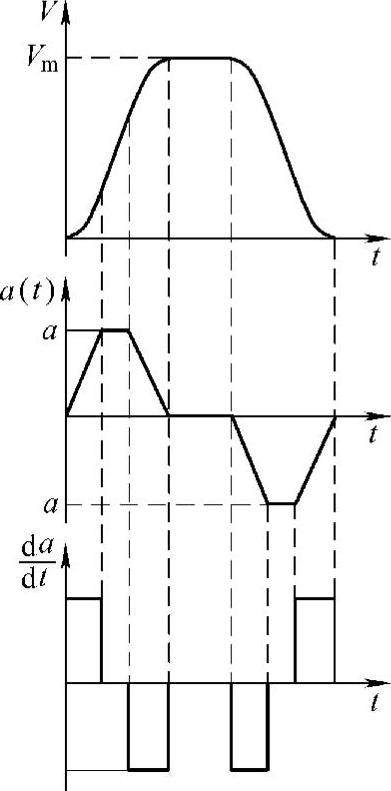

由于机械传动部件刚性、电气控制延时等因素的影响,数控机床的实际刀具移动总是滞后于CNC的指令,两者的误差称为位置跟随误差。位置跟随误差最终可通过闭环自动调整消除,但在连续切削加工时,它将导致加工轨迹的转换处(拐角)产生图3.3-8a所示的过渡圆,特别是在高速加工时,它将直接影响轮廓的加工精度。

利用拐角自动减速功能可以减小拐角处的位置跟随误差,功能生效后,在程序段的终点,进给轴需要进行图3.3-8b所示的减速,只有当运动速度到达设定值Vn以下或实际位置到达允许的范围时,才能执行下一程序段,故可减小过渡圆角、提高轮廓加工精度。(https://www.xing528.com)

图3.3-8 拐角自动减速功能

a)无拐角减速 b)拐角减速

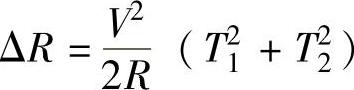

与拐角类似的原因,在高速圆弧插补加工时,位置跟随误差同样会导致实际圆弧轨迹与理论轨迹间的半径偏差ΔR。理论计算和实际测试表明,如果切削速度为V(mm/s)、CNC的加减速时间常数为T1(s)、伺服电动机时间常数为T2(s),对于半径为R(mm)的圆弧加工,如采用指数加减速方式,其半径偏差ΔR的值为 ;如采用线性加减速方式,半径偏差ΔR的值为

;如采用线性加减速方式,半径偏差ΔR的值为 。

。

例如,当CNC的加减速时间常数为0.1s、伺服电动机时间常数为0.002s时,以切削速度为2000mm/min(33.3m/s)的切削速度,加工半径为100mm的圆弧,采用指数加减速时其半径偏差ΔR将达到0.055mm。

为此,在FS-0iD上,CNC可根据圆弧半径与CNC参数设定的最大允许误差,自动计算和限制圆弧插补时的进给速度,这一功能称为圆弧插补速度限制功能。

5.前瞻控制

前瞻控制又称先行控制(Advanced Preview Control),这是FANUC公司专门为高速、高精度加工研发的一种功能。

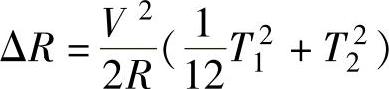

传统CNC的位置控制方式如图3.3-9a所示。进给时,各坐标轴的位置指令由插补运算生成,指令脉冲需要经过不同坐标轴独立的加减速控制,才能输出到伺服驱动系统控制定位。这种控制方式的加减速环节位于插补运算之后,故称插补后加减速。

图3.3-9 位置控制方式比较

a)插补后加减速 b)插补前加减速

高速、高精度加工的CNC位置控制方式如图3.3-9b所示。进给时,CNC的位置指令首先进行统一加减速处理,然后才进行插补运算,这样,输出到不同伺服驱动系统的位置指令就不再需要进行加减速处理,便可直接控制定位,从而提高轮廓加工的速度和精度。由于这种控制方式的减速环节位于插补运算之前,故称插补前加减速。

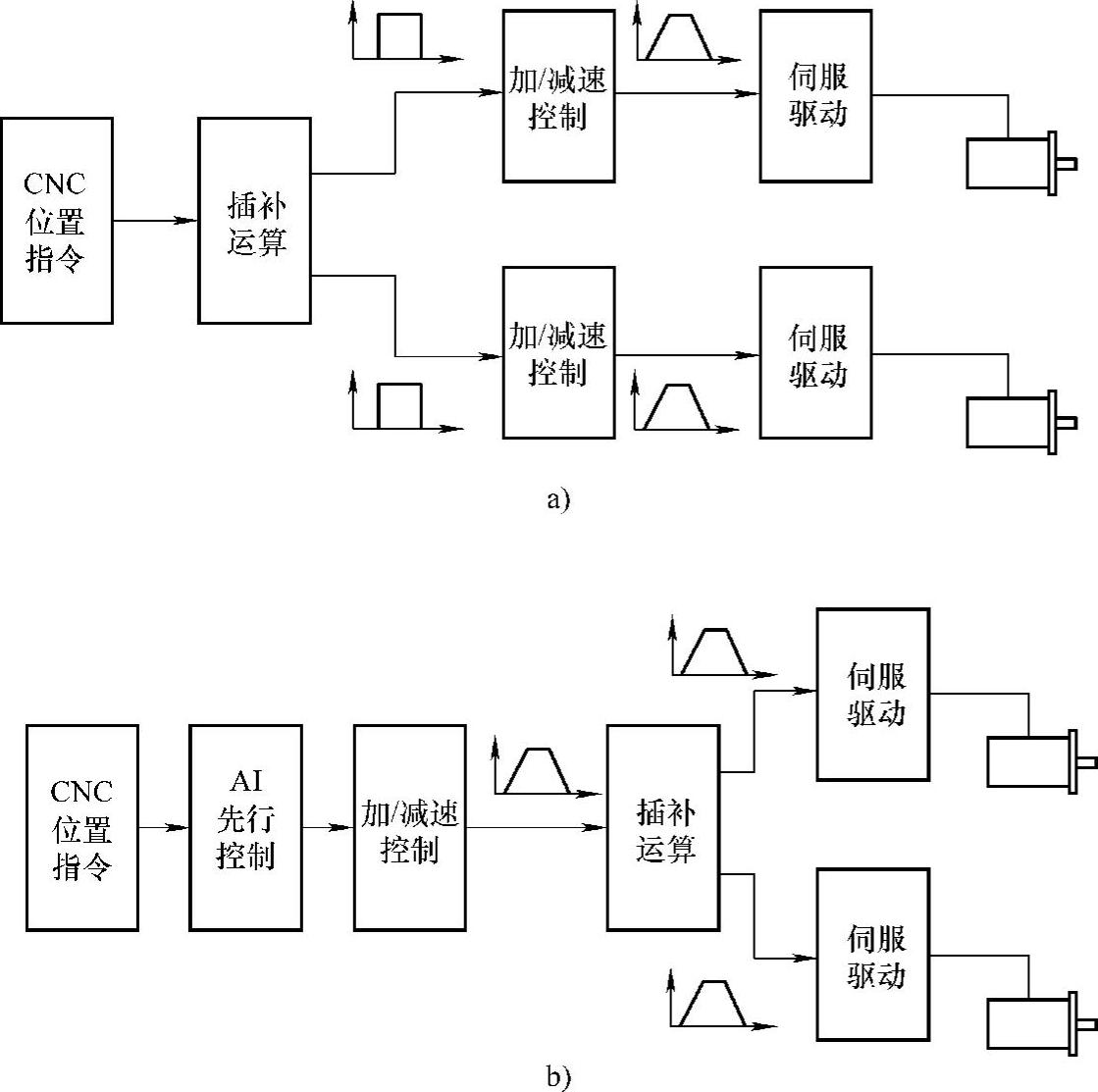

插补后加减速与插补前加减速的加减速过程比较如图3.3-10所示。

图3.3-10 加减速过程比较

a)插补后加减速 b)插补前加减速

采用插补后加减速加减速方式时,CNC输出到伺服驱动器的速度指令脉冲总是滞后于理论速度,而且不同坐标轴的加减速环节也存在差异,因此,在高速高精度加工时它将影响轮廓加工的精度。

采用插补前加减速时,插补运算所生成的位置指令脉冲不再需要进行加减速环节的处理,且可以通过程序段的预处理,生成超前于理论轨迹的速度指令,因此,运动更准确、轮廓加工精度更高。

作为使用插补前加减速的前提条件,坐标轴运动之前必须预知下一个程序段的运动轨迹,才能进行加减速的计算,这就要求CNC能够对当前执行段以后的多个程序段提前进行预处理,即CNC的处理要“先行”于插补运算,故称先行控制或前瞻控制。在FANUC技术资料上,前瞻控制有AI先行控制与AI轮廓控制之分,AI轮廓控制所需要进行的预处理程序段更多,它一般是AI先行控制(20段)的两倍(40段)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。