1.通用伺服

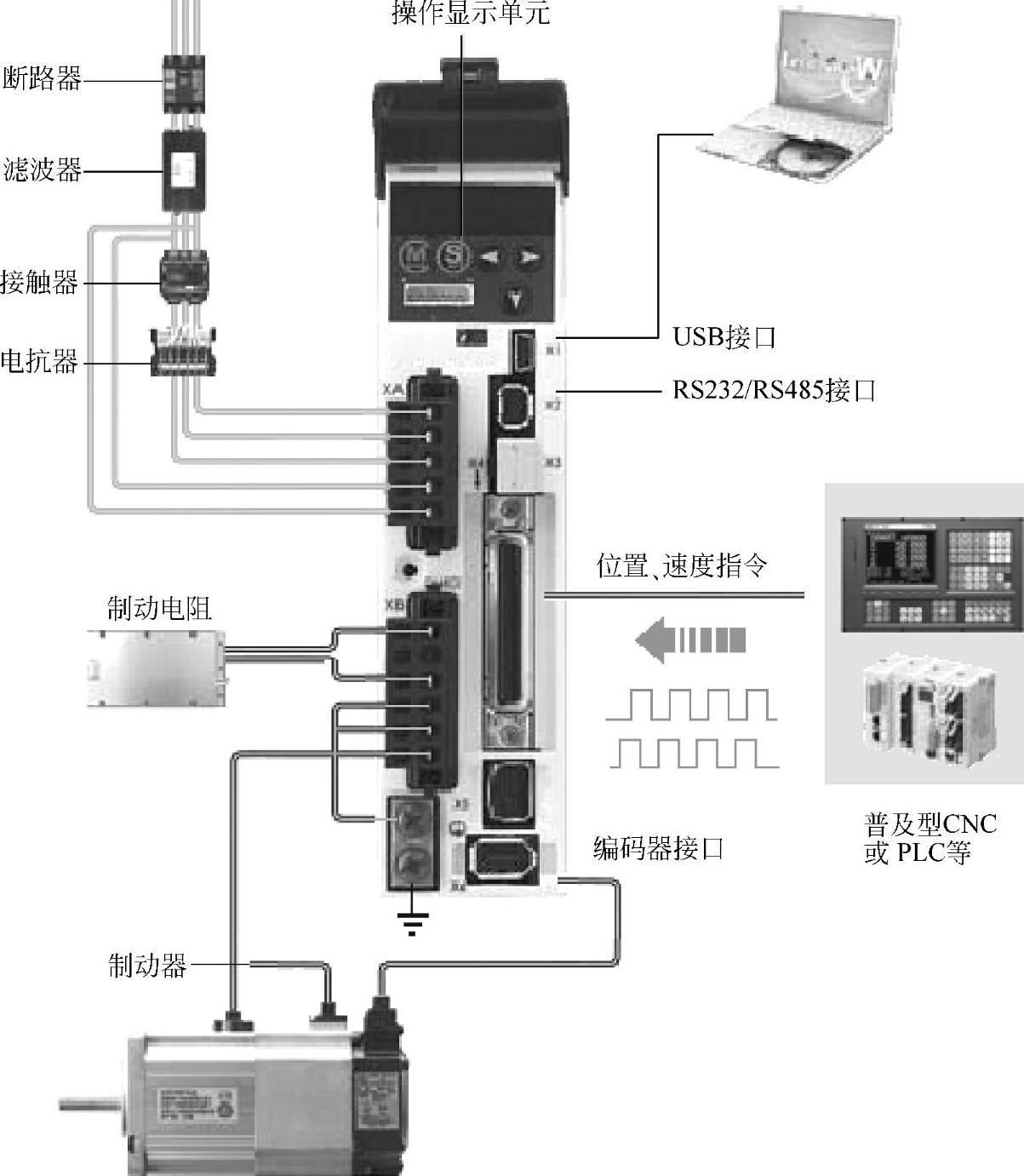

通用伺服是指驱动器本身具有闭环位置控制功能,可直接通过外部指令控制速度和位置的伺服驱动器及其配套电动机,其伺服驱动系统组成如图1.4-9所示。

通用伺服的驱动器具有闭环位置、速度、转矩控制功能,它可以通过伺服电动机内置编码器,组成独立的闭环位置、速度、转矩系统。日本安川、三菱、松下等公司生产的驱动器是目前国内使用较多的通用伺服产品。

驱动器用于闭环位置控制时,位置指令一般以脉冲的形式输入,指令脉冲的频率和数量直接决定电机的转速和转角。驱动器对指令脉冲的来源无要求,它既可与普及型CNC配套,也可与PLC配套构成PLC定位控制系统。脉冲输入接口一般可接收差分输出或集电极开路输出的标准信号,指令脉冲既可以是90°相位差的正/反脉冲,也可以是脉冲+方向信号。

通用伺服是独立的控制部件,其参数设定、监控等操作,可通过驱动器配套的操作/显示面板实现,因此,它可以和任何普及型CNC配套使用。配套通用伺服的普及型CNC结构非常简单,CNC不需要进行闭环位置控制和监控,也不需要进行编码器反馈信号的处理;但出于回参考点等动作的需要,编码器的零位脉冲需要输入到CNC。

图1.4-9 通用伺服系统的组成

配套通用伺服的普及型CNC,无法通过CNC监控实际坐标轴的运动,也不能通过CNC进行驱动器的参数设定与优化,因此,机床的定位精度和轮廓加工精度完全决定于驱动器本身,这样的系统很难满足高速、高精度的加工需要。

通用伺服的编码器位置检测信号可以输出到外部,故也可以用于全功能CNC。这时,驱动器只作速度控制装置使用,其位置检测信号应连接到全功能CNC上,通过CNC实现坐标轴的闭环位置控制。但是,这样将增加系统成本,故实际较少使用。(https://www.xing528.com)

2.专用伺服

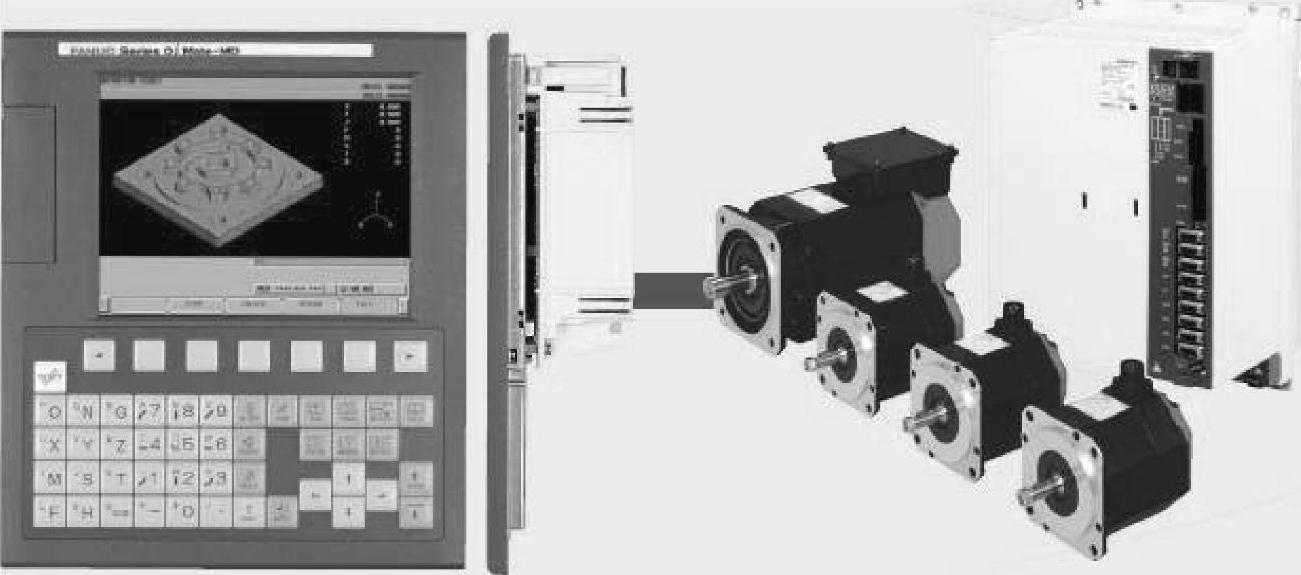

全功能CNC所使用的专用伺服驱动器本身不具备位置控制功能,坐标轴的闭环位置控制需要通过CNC实现,驱动器实质只起到功率放大的作用,故又称伺服放大器。

使用专用伺服的驱动系统组成如图1.4-10所示,驱动器必须与CNC配套使用。

专用伺服的位置控制通过CNC实现,因此,驱动系统的参数设定、状态监控、调试与优化等均可直接在CNC上实现。CNC不但能实时监控运动部件的位置和速度,而且所有坐标轴都进行统一控制,确保刀具运动轨迹的准确无误。在先进的CNC上,还可通过“插补前加减速”、“AI先行控制(Advanced Preview Control)”等前瞻控制功能,进一步提高轮廓加工精度,因此,其定位精度、加工精度要远远高于普及型CNC。

目前,专用伺服的驱动器和CNC间一般通过专用总线连接,它需要采用专用的通信协议,对外无开放性,因此,驱动器不能独立使用,也不需要配套参数设定、监控等操作的操作/显示单元。

图1.4-10 专用伺服系统的组成

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。