1.数控机床的加工

数控技术以运动轨迹控制作为根本目的,为了说明数控系统的工作原理,下面以数控机床这一典型数控设备为例进行说明。

数控机床的一般组成如图1.4-2所示,其零件加工分以下步骤进行。

图1.4-2 数控机床的一般组成

1)程序编制。根据被加工零件的图样与工艺方案,用规定的代码和程序格式,将刀具的移动轨迹、加工工艺过程、工艺参数、切削用量等编写成CNC能够识别的指令。并将所编写的加工程序输入到CNC。

2)自动运行。CNC自动执行加工程序,对其进行译码、运算处理,并向各坐标轴的伺服驱动或辅助控制装置,发送相应的控制信号,控制机床的各部件运动。在运动过程中,CNC需要通过反馈装置,随时检测坐标轴的实际速度与位置,保证运动轨迹的正确无误;辅助部件的动作也需要通过行程开关等检测装置进行监控。

3)操作监控。操作者可随时对机床的加工情况、工作状态进行观察、检查,必要时可对加工程序、执行过程和机床动作进行调整,保证机床的安全、可靠运行。

2.轨迹控制原理

运动轨迹控制是数控系统最为主要的功能,也是机床采用数控的根本原因。

在传统的机床上,加工零件需要操作者根据图样的要求,通过不断改变刀具的运动轨迹和运动速度,对工件进行切削加工,保证零件的位置、轮廓和表面质量达到规定的要求。因此,如果工件的轮廓为曲线或曲面,它需要通过多个坐标轴的运动合成,这样的工件如通过操作者的手动操作来进行加工,是任何操作者都无法做到的。

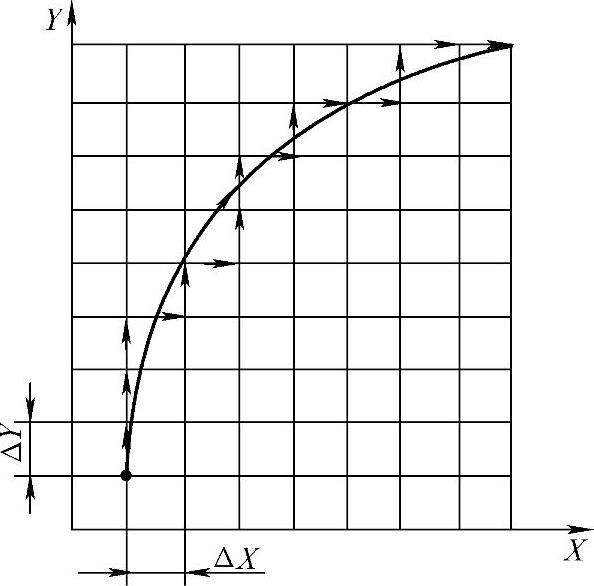

数控机床的运动轨迹控制,实质上是应用了数学上的微分原理,其工作原理与过程如图1.4-3所示。

1)微分处理。CNC根据加工程序的要求,将坐标轴的运动量,微分为ΔX、ΔY等的微小运动,这一微小运动量称为CNC的插补单位。

2)插补运算。CNC将程序要求的运动轨迹,用微小运动组成的等效折线拟合,并找出最接近理论轨迹的拟合线。

在CNC中,这种根据给定的数学函数,在理想轨迹的已知点之间,通过微分确定中间点的方法称为插补运算,插补运算有多种方法,但目前的计算机处理速度和精度,任何插补方法都已足以满足机械加工的需要,故无需深究。(https://www.xing528.com)

图1.4-3 轨迹控制原理

3)指令分配。CNC按照拟合线的要求,向需要参与插补的坐标轴,连续、有序地输出指令脉冲。指令通过伺服驱动系统的放大,驱动机床坐标轴运动,合成为刀具运动轨迹。

由此可得到以下结论:

1)只要数控系统的插补单位ΔX、ΔY足够小,拟合线就可以完全等效代替理论轨迹。

2)如果改变参与插补的坐标轴的指令脉冲分配方式,便可以改变拟合线的形状,从而改变刀具运动轨迹。

3)如果改变指令脉冲的输出频率,即可改变坐标轴(刀具)的运动速度。

因此,可实现数控机床的刀具运动轨迹控制。

3.多轴联动和精度

在CNC上,将能够通过CNC控制速度和位移的坐标轴数量,称为CNC的控制轴数;将能够参与插补运算的坐标轴数量,称为联动轴数。显然,能够参与插补运算的联动轴数越多,CNC的轮廓拟合能力就越强,因此,联动轴数曾经是衡量CNC性能水平的重要技术指标之一。

但是,如前所述,计算机技术发展到了今天,无论是其处理速度还是精度,要进行多个坐标轴的插补运算、输出相应的指令脉冲,这已经不是什么难题,因此,CNC能够进行多少个坐标轴的插补处理,这其实并不重要,重要的是怎样保证坐标轴能够完全按照指令脉冲进行运动,确保实际运动轨迹的准确无误。为此,国外先进的CNC都需要将伺服驱动和CNC作为一个整体进行设计,并通过CNC的闭环位置控制,来确保实际坐标轴的运动和指令脉冲完全一致,这正是国产经济型、普及型CNC和国外全功能CNC的差距所在,在使用时需要引起注意。

采用数字化信息控制后,坐标轴的运动控制信号为脉冲信号。CNC输出的单位脉冲所对应的坐标轴位移,称为数控机床的最小移动单位,亦称脉冲当量,它是机床理论上能够达到的最高位置控制精度。经济型CNC由于受步进电动机步距角的限制,其脉冲当量通常只能达到0.01mm左右;国产普及型CNC的脉冲当量一般为0.001mm;进口全功能CNC的脉冲当量一般可达到0.0001mm,甚至更小。

机床的实际运动精度和位置测量装置密切相关,采用电机内置编码器作为位置检测元件时,可以保证电动机转角的准确;采用光栅或编码器直接检测,可以保证直线轴或回转轴的定位准确。经济型CNC的步进电动机无位置检测装置,故存在失步现象。国产普及型CNC的电动机内置编码器一般为2500P/r,通过4倍频线路,对于导程10mm的传动系统,电动机和丝杠1∶1连接时,检测精度可以达到1μm。进口全功能CNC的电动机内置编码器、光栅的分辨率已可达228(268435456P/r)左右,同样对于导程10mm的传动系统,电动机和丝杠1∶1连接时,检测精度可以达到0.04μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。