1.基本特点

加工中心实现了工序集中和工艺复合,是多品种、小批量零件加工的首选设备,但只有一个主轴的加工中心通常很难满足汽车、摩托车等大批量生产行业对加工效率的要求,因此,需要利用多主轴、多工件同时加工来提高加工效率。多主轴加工中心是以多主轴、多工件同时加工为主要特征的高效、自动加工设备,一次加工循环可完成多个相同零件的加工,成倍提高了机床效率。

多主轴加工中心需要在一个主轴箱上安装多个主轴,其主轴间距决定了零件的加工范围,由于主轴箱体积受到结构限制,故多主轴加工中心的加工范围通常较小,以中小型零件加工的立式、卧式加工中心为主。多主轴加工中心的主要目的是提高批量加工的效率,它不追求机床的柔性,为了简化结构、降低成本,其X/Y/Z等坐标轴一般为公用,因此,多数情况下,只能用完全相同的刀具来加工完全相同的零件。

多主轴加工中心需要有多个主轴传动系统,需要同时装夹多个零件,主轴箱、夹具、自动换刀装置等部件的结构较复杂;如果进行多轴加工,还需要有独立的回转轴,它对CNC的功能要求较高,因此,目前以双主轴加工中心居多。

2.典型结构

立式多主轴加工中心的典型结构如图1.3-7所示,机床的主轴既可采用同步传动带连接、单电动机驱动的结构;也可用多主轴电动机独立驱动,主轴间距一般在260~600mm范围。单电动机驱动的机床主轴箱设计方便、主轴布置灵活,主轴数量和间距的改变容易,同步性好,但CNC不能对各主轴进行独立的监控和调整,对使用者要求较高,故可用于2~4主轴同时加工的小型加工中心。独立驱动机床的每一主轴都有独立的主轴驱动器和电动机,主轴调整方便、控制灵活,但由于电动机外形的制约,其主轴间距通常较大,而且要求CNC具备多主轴同步控制功能,因此,多用于双主轴大中型加工中心。

卧式多主轴加工中心的主轴传动形式与立式加工中心类似,但由于其主要加工对象为箱体类零件,其主轴的间距大于立式多主轴加工中心;此外,各主轴需要有独立的基本回转轴(B),因此,CNC也至少需要有5轴控制和一对伺服轴的同步控制功能,故以双主轴的大中型机床为常见。

图1.3-7 立式多主轴加工中心

3.自动换刀

自动换刀是多主轴加工中心的设计难题,除了双主轴机床的两侧理论上存在安装机械手换刀装置的可能性外,主轴数量超过两个的加工中心原则上只能采用无机械手换刀。

多主轴加工中心的无机械手换刀原理与单主轴加工中心基本相同,其刀具装卸需要通过主轴和刀库的相对运动实现。以立式加工中心为例,为了简化结构、提高换刀速度,其刀库一般设计在立柱内侧,刀库通过防护门与加工区隔离,其换刀动作过程如图1.3-8所示,机床可通过刀库(或Y轴)的移动,使主轴和刀库换刀位的刀具同轴,然后通过Z轴的上下和刀库转位,完成刀具的交换。(https://www.xing528.com)

图1.3-8 多主轴加工中心的直接换刀

a)刀具装卸 b)刀具交换

卧式加工中心的换刀方式与立式加工中心类似,其刀库通常布置于立柱上方,它可通过Y轴移动使主轴和刀库换刀位的刀具同轴,然后利用Z轴(或刀库)的前后和刀库转位,完成刀具的交换。

4.五轴加工

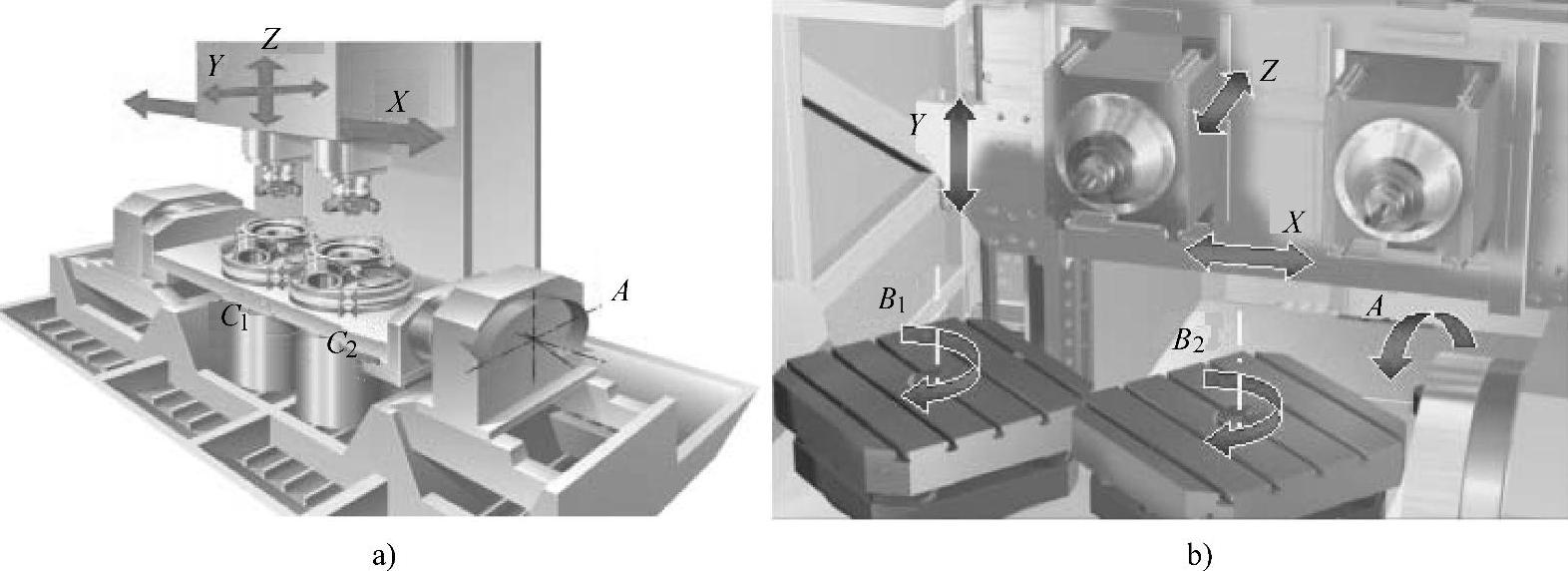

立式加工中心的第4轴一般为卧式转台(A轴),不同主轴可共用,机床只需要普通的4轴CNC便可进行控制,其实现较简单。由于结构原因,立式多主轴加工中心一般不能通过主轴箱摆动来实现五轴加工,它只能采用图1.3-9a所示的C轴360°回转、A摆动的三轴数控转台,C轴为独立控制、A轴共用。因此,用于五轴立式多主轴加工中心的CNC至少应具有6轴控制和一对伺服轴的同步控制功能,正因为如此,主轴数量超过两个的5轴加工中心目前不常见。如果C轴采用直接驱动的高速转台,这样的机床就成为了一台多主轴的车铣复合加工机床。

用于箱体类零件加工的卧式多主轴加工中心的一般需要有独立的基本回转轴B,因此,即使是4轴机床,CNC也需要有5轴控制和一对伺服轴的同步控制功能。卧式多主轴加工中心的5轴加工一般通过图1.3-9b所示的A轴摆动、B轴360°回转的三轴数控转台实现,B轴独立控制、A轴共用,CNC同样要有6轴控制和一对伺服轴的同步控制功能。但是,如果采用B轴摆动、A轴360°回转的结构,则A、B轴都需要独立控制,CNC需要具备7轴控制和2对伺服轴的同步控制功能,因此,这种结构的机床非常少见。

图1.3-9 多主轴加工中心的5轴加工

a)立式 b)卧式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。