1.多主轴数控车床

数控车床是用于面广量大的回转体零件加工的设备,但只有单个主轴的车削机床存在两方面的问题。第一,加工时,工件必须有一端作为夹持端,如不重新装夹工件,机床无法对夹持端进行加工,即存在二次装夹与加工问题,它不仅增加了加工辅助时间,同时还会带来装夹误差;第二,机床在任意时刻只能进行单工序加工,这对于工序众多、但每一道工序的加工时间短暂的小型零件加工,需要频繁换刀,导致加工辅助时间的增加。

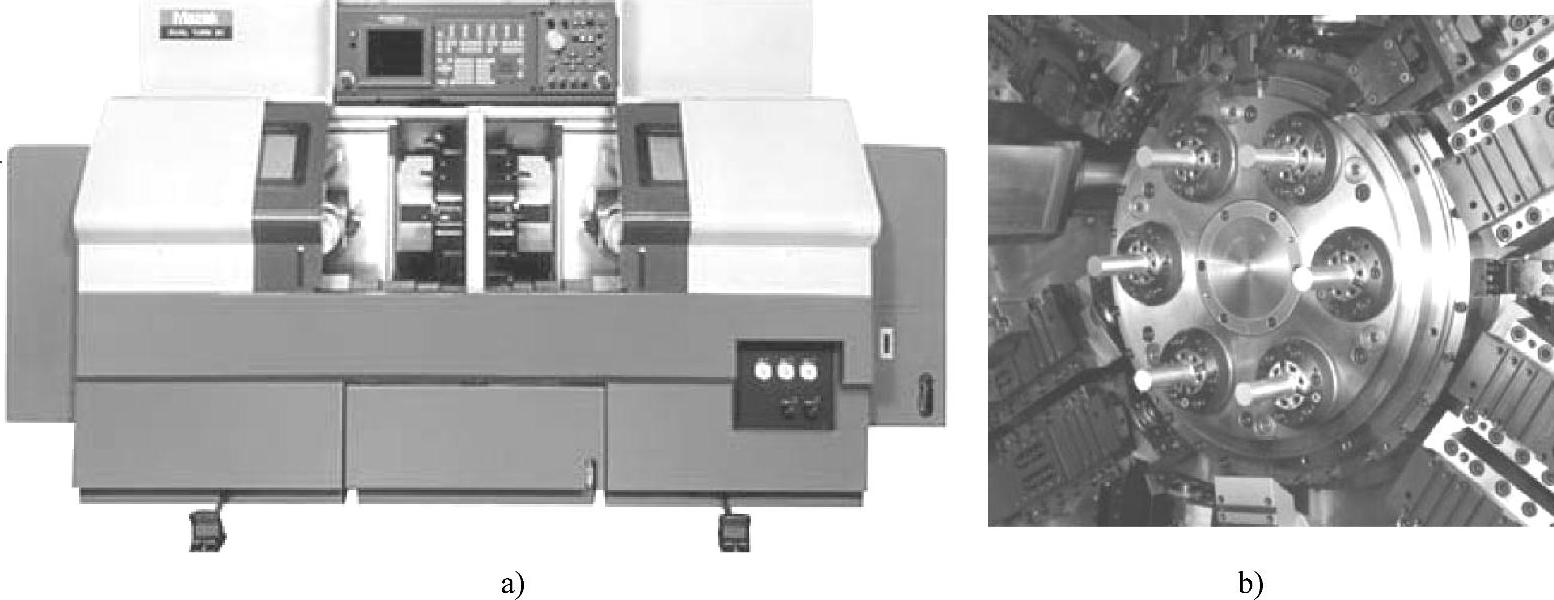

多主轴数控车床就是用来解决以上问题的高效加工设备,其常见形式有两类:一是图1.2-5a所示的双主轴机床,它以解决二次装夹与加工为主要目的;二是图1.2-5b所示的多主轴同时加工机床,它以提高加工效率为主要目的。

图1.2-5 多主轴数控车床

a)双主轴 b)六主轴

双主轴数控车床的基本形式如图1.2-5a所示,这种机床可用于不同规格的零件加工,其通用性强、用途广、生产厂家多,是最常见的多主轴数控车床。机床多以卧式数控车床为基型,结构类似于两台共用床身、对称布置的数控车床,其左右两侧都安装有主轴箱、刀架等部件,并有独立的X、Z轴和主传动系统,两边可同时加工。左右主轴一般采用同轴、对置布置,当一个主轴(主主轴)完成一端加工后,另一主轴(副主轴)可夹持工件的加工完成端,将工件从主主轴转移到副主轴,利用副主轴完成主主轴的夹持端加工;与此同时,主主轴又可进行下一工件的加工端加工。这种机床不仅解决了夹持端的加工问题,而且主副主轴均得到了充分利用,其加工效率相当于两台同时加工的机床。

多主轴同时加工机床指由两个以上主轴在同一时间对多个相似工件实施加工的机床,它可成倍提高加工效率,但不能解决夹持面的二次装夹与加工问题。典型的多主轴数控车床如图1.2-5b所示,该机床带有六个平行主轴和独立的排刀刀架,一次加工循环就可完成六个相同工件的加工。

多主轴同时加工机床的刀架、主轴和进给传动系统的布置十分困难,因此,机床大多采用几个主轴共用主轴电动机和驱动电动机的结构,并采用排刀刀架,每一主轴的刀具数一般在4把以内,最大工件直径通常不超过50mm,故适合于工序简单、棒料成型的接头类零件的批量加工,其专用性很强。

双主轴数控车床一般采用共用床身、主副主轴同轴的结构,故它一般不能安装尾架、顶尖等附件。在多数情况下,工件的加工端加工相对复杂,要求也较高,故机床一般采用主主轴固定、副主轴移动式结构,副主轴的主轴电动机规格、刀架容量、刀具规格略小于主主轴。如果主/副主轴均具有Cs轴控制功能、主/副刀架都能安装动力刀具并进行垂直方向(Y轴)的运动,这就是一台双主轴的车削中心。

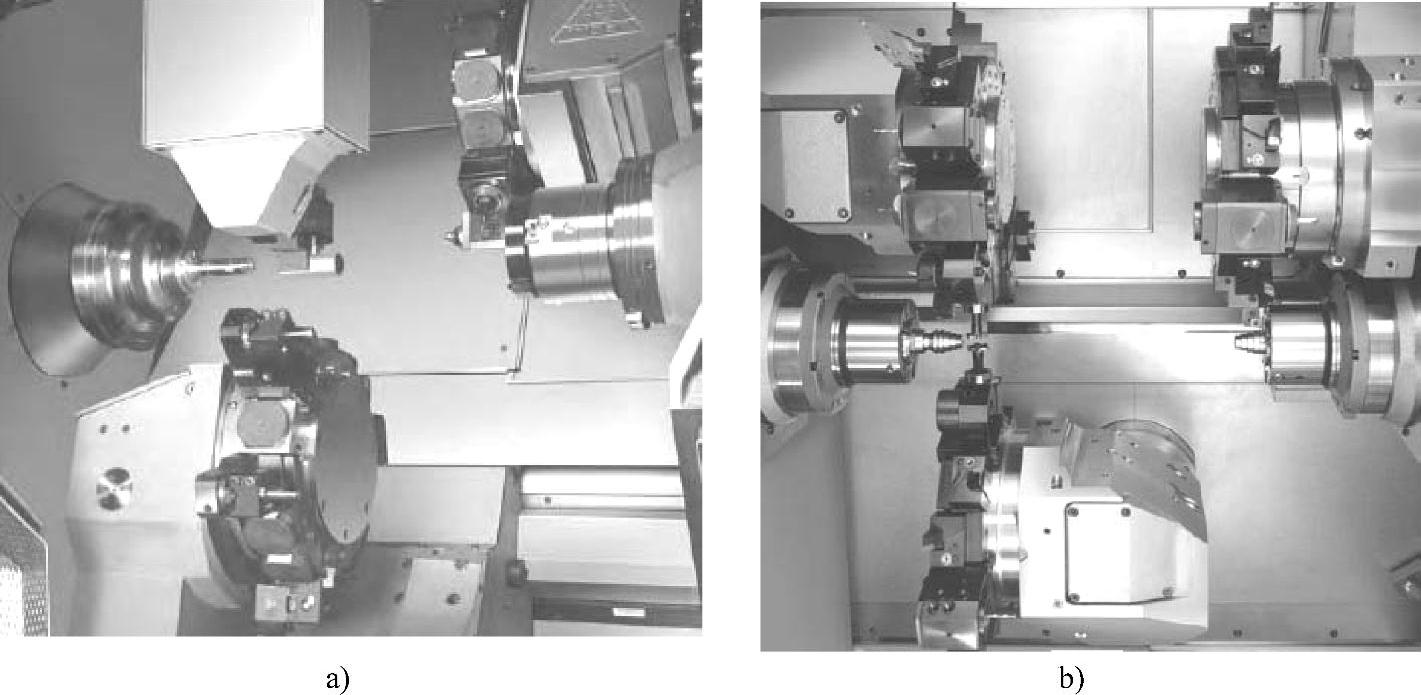

双主轴数控车床一般有独立的主/副刀架,刀架可采用图1.2-5a所示的统一上置或图1.2-6a所示的上下布置。双刀架上置的机床,主/副主轴一般不能共用刀具,故适合于加工端和夹持端完全分离的零件加工,但由于副主轴可全程移动,在特殊情况下也可通过主刀架上进行副主轴上零件的加工。刀架上下布置时,主/副刀架均可全程移动,两主轴可共用刀具,这种机床既可用于两端独立加工,也可用于长轴零件和棒料的双刀架联合加工。

小型双主轴数控车床也有使用单刀架的情况,这种刀架可两边安装刀具(如排刀刀架),它可以通过刀具的合理布置,利用副主轴的移动,实现双主轴同时加工。在多工序、棒料零件加工的大中型机床上,还经常采用图1.2-6b所示的三刀架结构,这种机床不但有独立的主/副刀架,而且还有一个可全程移动的公用刀架,其适应性更强,使用更灵活。

图1.2-6 多主轴数控车床的刀架布置

a)上下双刀架 b)三刀架

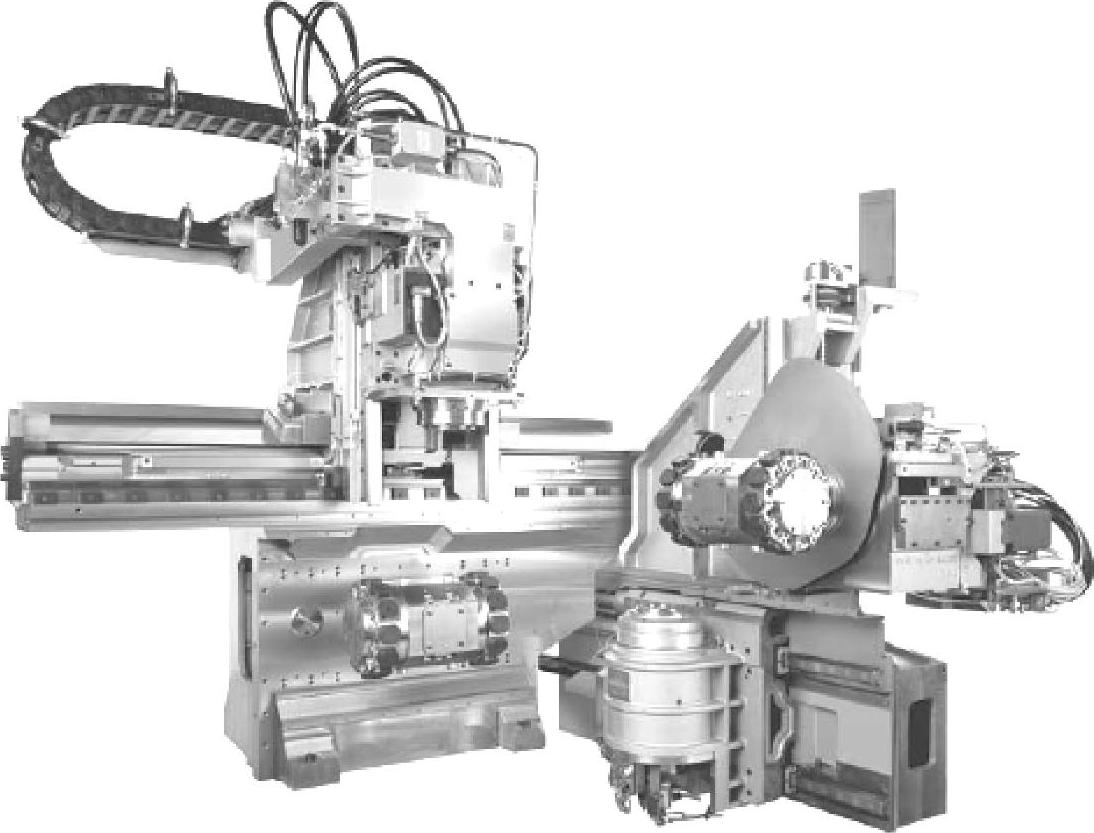

基本型双主轴数控车床的结构简单、加工范围宽,但在接头、阀芯等小型零件加工的机床上,这种主/副主轴对置、双刀架的结构存在结构松散、空程长、体积大等问题。为此,出现了图1.2-7所示的刀架安装副主轴的新颖双主轴数控车床。

这种机床的副主轴直接安装在刀架上,机床带有三个刀架:安装有副主轴的上置主刀架主要用于主主轴的孔加工和副主轴转位;下置的辅助转塔刀架主要用于主/副主轴的端面和外圆加工;副主轴的孔加工由上置的排刀刀架完成。机床的加工时先由主刀架和下置辅助刀架完成主主轴的加工端加工;然后将工件转移到主刀架的副主轴上,由辅助刀架完成夹持端的端面、外圆加工,完成后通过主刀架的转位和X/Z轴的运动,用排刀刀架进行副主轴的孔加工。这种机床通过合理安排工序和刀具,主/副主轴的加工可同时、连续进行,而且可安装的刀具多、机床结构紧凑、行程可得到有效利用,但副主轴只能采用电主轴直接驱动,其最高转速可达到数万转,故适合于喷油嘴、阀芯等小型复杂零件的高效加工。(https://www.xing528.com)

2.倒置式车床

卧式数控车床的结构稳定,工艺性好,棒料的自动进料方便,但对于端盖、法兰类零件的大批量加工,其自动上下料装置的结构较复杂,为此,出现了倒置式车床。倒置式车床采用了立式主轴、卡盘向下的结构,刀架布置在主轴下方,其X/Z运动通过卡盘移动实现,故可通过卡盘的运动装卸工件,实现端盖、法兰类零件的快速自动上下料。如果刀架可进行前后移动,并能安装动力刀具,它就成了一台倒置式车削中心。倒置式数控车床的典型结构如图1.2-8所示,它同样可通过双主轴结构解决夹持端加工问题。

图1.2-7 刀架安装副主轴的双主轴车床

a)结构 b)加工

图1.2-8 倒置式双主轴车床

这种机床相当于由一台倒置式车床和一台小型立车组成的加工单元,倒置式车床(主主轴)用于加工端加工和自动上下料,立式车床(副主轴)用于夹持端加工。机床的主主轴可在床身上作水平(X轴)和垂直(Z轴)运动;副主轴一般只能进行前后(X轴)移动,其轴向移动(Z轴)通过刀架实现。

机床加工时首先通过主主轴的X/Z轴运动利用卡盘松夹进行取料,并进行加工端加工;加工完成后,主主轴向右运动、副主轴向前运动,使主/副主轴同轴,然后通过主主轴向下运动将工件转移到副主轴上,由副主轴进行夹持端加工;全部加工完成后,副主轴后移,由取料装置取出工件,这样的机床相当于一个结构紧凑的车削FMC。

倒置式机床的另一优点是刀架的Y轴运动和回转摆动实现非常方便,因此,可很方便地实现车削中心和车铣磨复合加工功能,但它对下置刀架的切屑、冷却防护要求较高,且其工件的轴向长度受到限制,故适合于端盖、法兰类零件的高效加工。

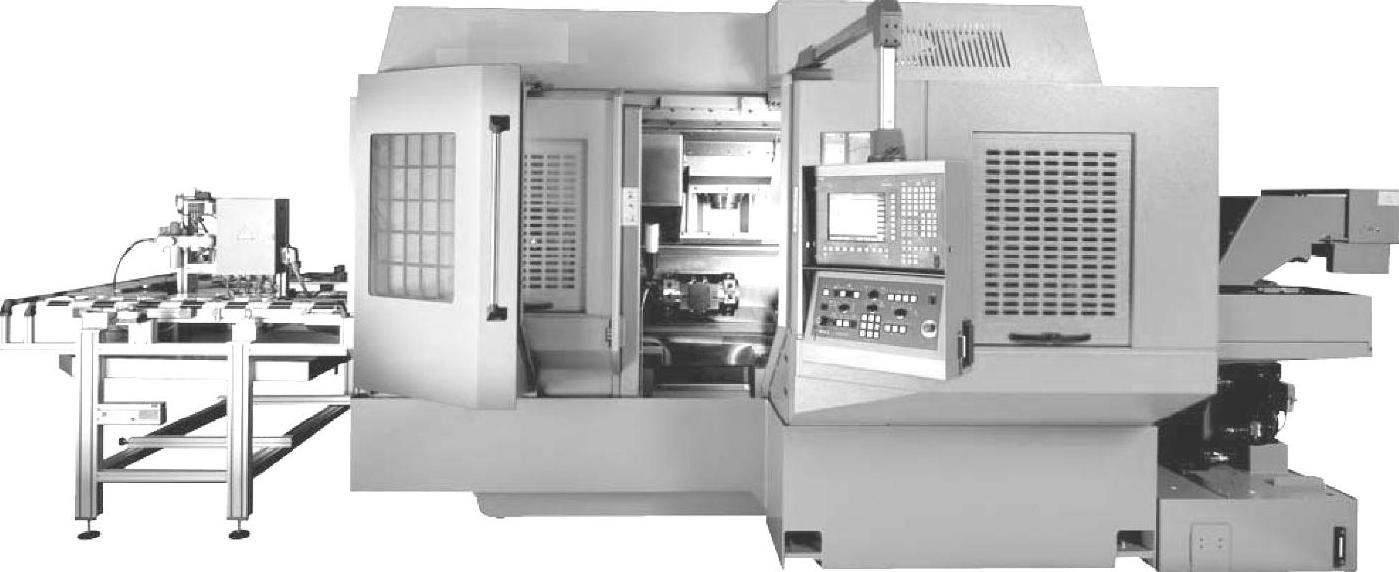

3.车削FMC

车削FMC是在车削中心、车铣复合加工中心的基础上,通过增加工件自动输送和交换装置,构成的自动化加工设备。图1.2-9所示为国外著名机床厂家生产的车削FMC外形。

图1.2-9 车削FMC外形

FMC是柔性加工单元(Flexible Manufacturing Cell)的简称,其最大特点是能够进行工件的自动交换,FMC的主机可以是一台或几台数控车床、车削中心或车铣复合加工中心。FMC不仅实现了工序的集中和工艺的复合,而且通过工件的自动交换,使得无人化加工成为可能,从而进一步提高了设备的加工效率。FMC既是柔性制造系统的基础,又可以作为独立的自动化加工设备使用,因此,其发展速度也较快。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。