1.车削中心

车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。主轴具有Cs轴控制功能,刀架上可安装用于钻、镗、铣加工用的旋转刀具(Live Tool,又称动力刀具),刀具能够进行垂直方向运动(Y轴)是车削中心和数控车床在功能上的主要区别。

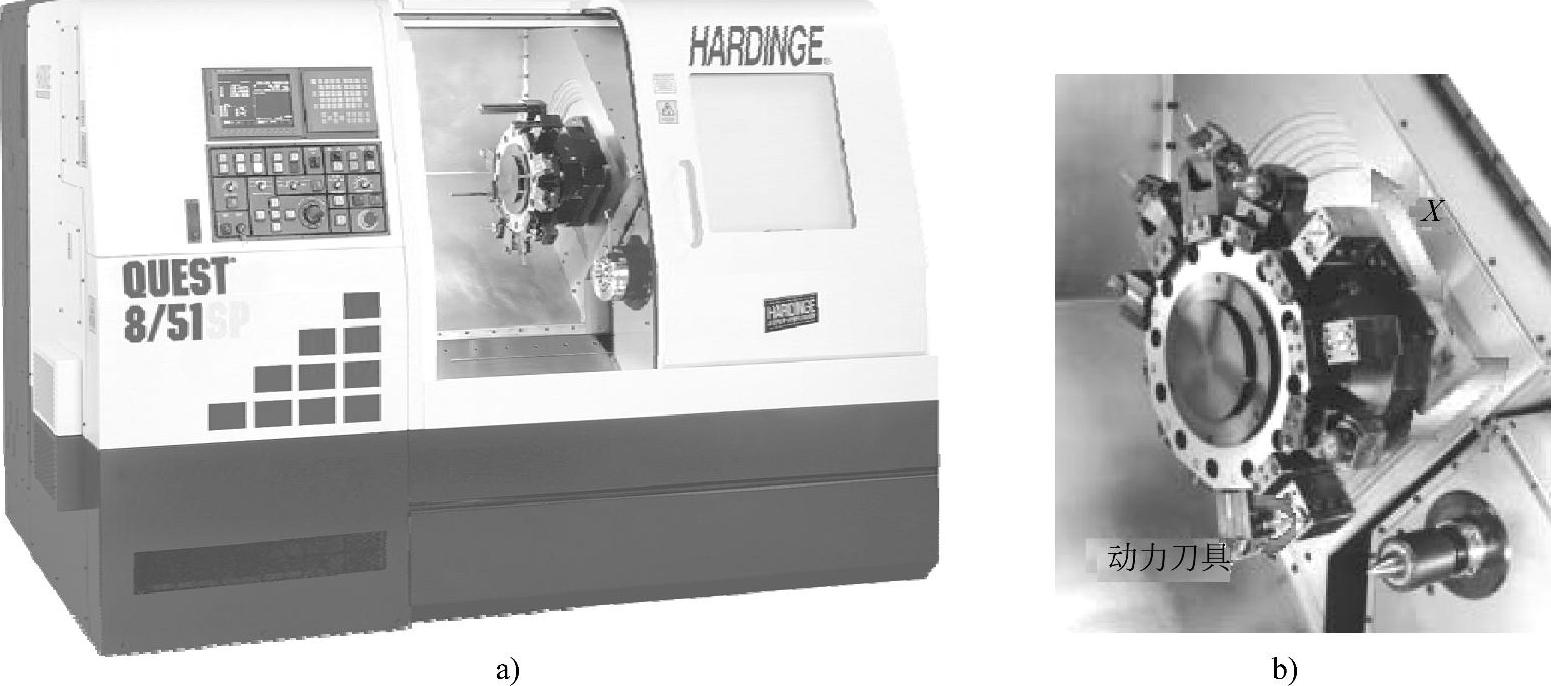

典型的车削中心如图1.2-3所示,其外形和全功能数控车床十分类似,结构组成部件的技术特点如下。

图1.2-3 车削中心

a)外形 b)刀架

1)主传动系统。车削加工是以工件旋转为主运动、刀具作进给运动的切削加工方法,而钻、镗、铣加工则是以刀具的旋转为主运动、工件或刀具作进给运动的加工方法,两者的工艺特征不同。因此,车削中心的主轴不但需要进行旋转运动;而且还必须能够在所需要的位置上定位并夹紧、进行铣削等加工,并参与基本坐标轴的插补、实现刀具的进给运动,即车削中心则必须同时具备速度、位置和Cs轴控制功能。

2)进给系统。回转体零件内外圆、端面车削加工,只需要有轴向(Z轴)和径向(X轴)进给运动,但其侧面、端面的孔加工和铣削加工,除了需要轴向和径向进给外,还需要有垂直刀具轴线的运动才能实现,因此,车削中心至少需要有X、Y、Z三个进给轴。

3)刀架。车削中心的刀架如图1.2-3b所示,其外形和数控车床液压刀架类似,但内部结构和控制要求有很大的差别。数控车床刀架上的刀具不能旋转,刀架只有回转分度和定位功能。车削中心的刀架不但可安装固定的车刀,而且还可以安装本身能够旋转的钻、镗、铣加工刀具,这样的刀具称为动力刀具(Live Tool),才能进行孔加工或平面、轮廓、槽的铣削加工。因此,车削中心的刀架不但需要有回转分度和定位功能,而且还需要安装动力刀具主传动系统,其结构较为复杂。

2.车铣复合加工中心(https://www.xing528.com)

典型的车铣复合加工中心如图1.2-4所示。从数控车床的基础上发展起来的、以车削加工为主的中小型车铣复合加工中心的它通常以卧式斜床身数控车床为基础,其车削主轴的结构和车削中心相同,主轴为卧式布置、具有Cs轴控制功能,机床同样可配备尾架、顶尖等车削加工附件。

图1.2-4 车铣复合加工中心

a)外形 b)刀架

车铣复合加工中心和车削中心的最大区别在刀架结构上。车削中心的刀架一般采用前述的转塔结构,动力刀具安装在转塔上,刀具交换通过转塔的回转分度实现。这种机床的刀具交换方便,可直接使用传统车刀且刚性好,但作为车铣中心,它存在Y轴行程小、铣削能力弱、动力刀具传动系统的结构复杂、传动链长、主轴转速低和刚性差等问题,因此,其铣削能力较弱。

车铣复合加工中心一般采用图1.2-4b所示的加工中心主轴结构和换刀方式。主轴可安装刀柄统一的车削和镗铣加工刀具,并可进行大范围(225°左右)摆动,以调整刀具方向、进行倾斜面加工;自动换刀装置一般布置在床身的内侧,其结构与加工中心类似。

当机床进行内外圆或端面车削加工时,主轴换上车刀后锁紧,然后利用B轴的回转调整车刀方向(0°~90°范围内的任意方向)并定位夹紧,这样就可通过X、Z轴运动,对安装在车削主轴上的旋转工件进行车削加工。当机床需要进行侧面或端面铣削加工时,车削主轴切换到Cs轴控制方式、成为数控回转轴,机床便可通过铣削主轴对安装在车削主轴上的工件进行钻、铣、镗、攻丝等加工,且能通过X、Y、Z、B、C的联动实现五轴加工。

车铣复合加工中心的主轴一般为电动机直连或电主轴,其主轴箱结构紧凑,可安装的刀具规格大、主轴刚性好,主轴转速每分钟可达到上万转甚至数万转,故可以用于高速铣削加工。

以上结构较好地解决了车削中心的铣削能力不足的问题,且可用于五轴加工,但自动换刀装置的布置不方便,床身倾斜的布局对Y轴行程还有一定的限制,为此,大型车铣复合加工中心有时直接采用加工中心的立柱移动结构,这种机床和带A轴转台、主轴箱摆动的立式五轴加工中心非常类似,只是其A轴采用的是车床的主轴结构、并具有车床用的尾架、顶尖等基本部件而已,因此,它完全综合了数控车床和加工中心的特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。