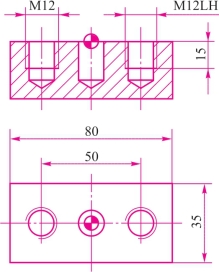

如图9-16和图9-17所示,分析零件的加工工艺,编制其孔和螺纹的加工程序,并在数控机床上加工。

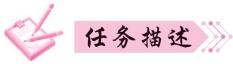

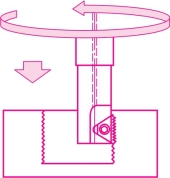

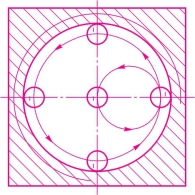

图9-16 攻螺纹

二维码立体图视频

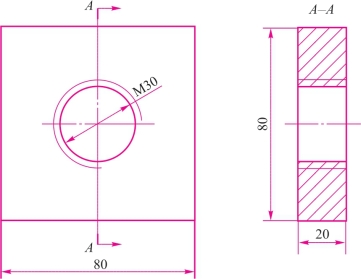

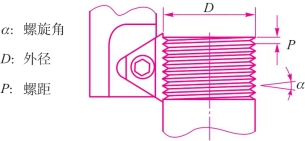

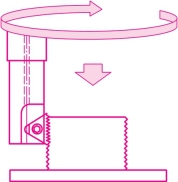

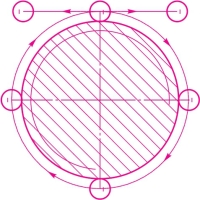

图9-17 螺纹铣削

二维码 立体图视频

1.技术要求分析

零件图有哪些技术要求?

2.加工方案

1)装夹方案

加工零件应采用何种装夹方案?以什么位置为定位基准?

2)位置点选择

(1)工件零点设置在什么位置最好?

(2)孔和螺纹的加工顺序应如何设置?

3.确定工艺路线

零件的加工工艺路线应怎样安排?

![]()

(一)螺纹的基础知识及螺纹的加工工艺

1.螺纹的加工方法

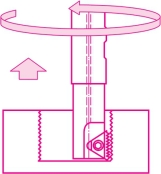

数控铣床上螺纹的加工方法大体有两种,分别为攻螺纹法和螺纹镗刀铣削法。如图9-18所示为攻螺纹法,图9-19所示为铣削法。

2.切削用量的选择

1)切削速度

(1)攻螺纹法:攻螺纹法切削速度要配合主轴转速而定,主轴每转一圈丝锥前进一个导程。

图9-18 攻螺纹法

图9-19 铣削法

(2)铣削法:由于目前的高速铣削刀具应用非常普遍,切削速度得到了很大的提高。铣削法铣削螺纹的主轴转速n>3 000 r/min,进给速度f>2 000 mm/min。没有具体要求,可根据刀具材料及工件材料酌定。

2)背吃刀量

铣削时应遵循后一刀的背吃刀量不能超过前一刀背吃刀量的原则,即递减的背吃刀量分配方式,否则会因切削面积的增加、切削力过大而损坏刀具。但为了改善螺纹的表面粗糙度,用硬质合金螺纹镗刀时,最后一刀的背吃刀量不能小于0.1 mm。

3)进给速度

(1)攻螺纹法的进给速度要配合主轴转速而定,主轴每转一圈则刀具要进给一个螺距(导程),所以攻螺纹时f=P×n。

(2)铣削螺纹由于是断续切削,刀具的转矩很小,而且目前的合金涂层刀具适用于高速切削,一般选择f>1 800 r/min为宜。

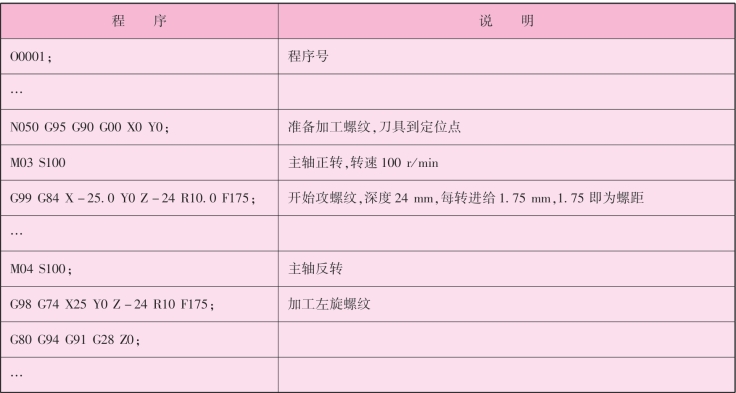

(二)螺纹加工的编程方法

1.攻螺纹法

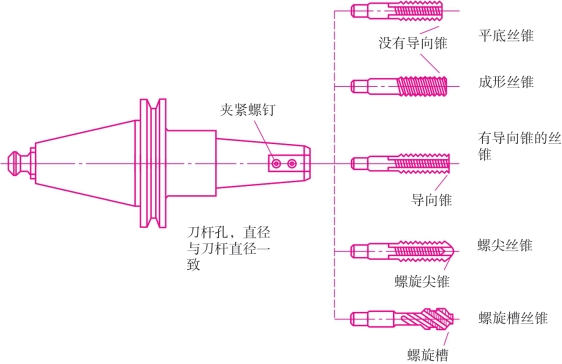

1)丝锥的选用

攻螺纹加工的螺纹多为三角螺纹,为零件间连接结构,常用攻螺纹加工的螺纹有:牙型角为60°的普通螺纹;牙型角为55°的英制螺纹;用于管道连接的英制管螺纹和圆锥管螺纹。本节主要涉及的攻螺纹加工的是普通内螺纹。

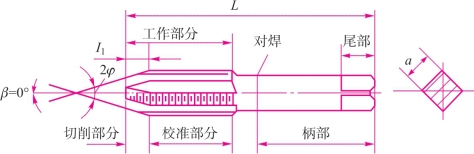

丝锥是加工内螺纹的一种常用刀具,其基本结构是一个轴向开槽的外螺纹,如图9-20和图9-21所示。螺纹部分可分为切削锥部分和校准部分。切削锥磨出锥角,以便逐渐切去全部余量;校准部分有完整齿形,起修光、校准和导向作用。工具尾部通过夹头和标准锥柄与机床主轴锥孔连接。

攻螺纹加工的实质是用丝锥进行成形加工,丝锥的牙型、螺距、螺旋槽形状、倒角类型、丝锥的材料、切削的材料和刀套等因素,影响内螺纹孔加工的质量。

图9-20 常见丝锥

图9-21 丝锥结构

根据丝锥倒角长度的不同,丝锥可分为平底丝锥、插丝丝锥、锥形丝锥。丝锥倒角长度影响数控机床加工中的编程深度数据。

丝锥的倒角长度可以用螺纹线数表示,锥形丝锥的常见线数为8~10,插丝丝锥为3~5,平底丝锥为1~1.5。各种丝锥的倒角角度也不一样,通常锥形丝锥为4°~5°,插丝丝锥为8°~13°,平底丝锥为25°~35°。

盲孔加工通常需要使用平底丝锥,通孔加工大多数情况下选用插丝丝锥,极少数情况下也使用锥形丝锥。总的来说,倒角越长,钻孔留下的深度间隙就越大。

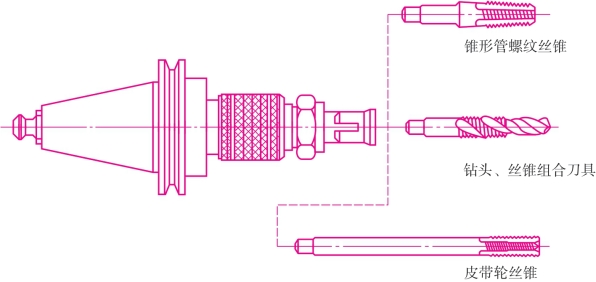

与不同的丝锥刀套连接,丝锥分两种类型:刚性丝锥和浮动丝锥(张力补偿型丝锥),如图9-22和图9-23所示。

图9-22 刚性丝锥

浮动丝锥刀套的设计给丝锥一个和手动攻螺纹所需的类似的“感觉”,这种类型的刀套允许丝锥在一定的范围缩进或伸出,而且,浮动刀套的可调转矩可以改变丝锥张紧力。

使用刚性丝锥则要求数控机床控制器具有同步运行功能,攻丝时,必须保持丝锥导程和主轴转速之间的同步关系:进给速度=导程×转速。

图9-23 浮动丝锥

除非数控机床具有同步运行功能,支持刚性攻螺纹,否则应选用浮动丝锥,但浮动丝锥较为昂贵。

浮动丝锥攻螺纹时,将进给率适当下调5%,将有更好的攻螺纹效果,当给定的Z向进给速度略小于螺旋运动的轴向速度时,丝锥切入孔中几牙后,丝锥将被螺旋运动向下引拉到攻螺纹深度,有利于保护浮动丝锥,一般地,攻螺纹刀套的拉伸要比刀套的压缩更为灵活。

数控机床有时还使用一种叫成组丝锥的刀具,其工作部分相当于2~3把丝锥串联起来,依次承担着粗、精加工。这种结构适用于高强度、高硬度材料或大尺寸、高精度的螺纹加工。

2)数控机床攻丝工艺与编程要点

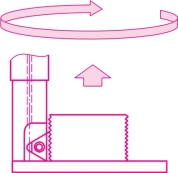

(1)攻螺纹动作过程,如图9-24所示。

图9-24 加工右旋螺纹G84循环和加工左旋螺纹G74循环

攻螺纹是CNC铣床和CNC加工中心上常见的孔加工内容,首先把选定的丝锥安装在专用攻螺纹刀套上,最好是具有拉伸和压缩特征的浮动刀套。攻螺纹步骤如下:

第1步:X、Y定位。

第2步:选择主轴转速和旋转方向。

第3步:快速移动至R点。

第4步:进给运动至指定深度。

第5步:主轴停止。

第6步:主轴反向旋转。

第7步:进给运动返回。

第8步:主轴停止。

第9步:快速返回初始位置。

第10步:重新开始主轴正常旋转。

如图9-24所示,G74循环用于加工左旋螺纹,执行该循环时,主轴反转,在XY平面快速定位后快速移动到R点,执行攻螺纹到达孔底后,主轴正转退回到R点,主轴恢复反转,完成攻螺纹动作。

G84动作与G74基本类似,只是G84用于加工右旋螺纹。执行该循环时,主轴正转,在G17平面快速定位后快速移动到R点,执行攻螺纹到达孔底后,主轴反转退回到R点,主轴恢复正转,完成攻螺纹动作。

攻螺纹时进给率根据不同的进给模式指定。当采用G94模式时,进给速度=导程×转速。当采用G95模式时,进给量=导程。在G74与G84攻螺纹期间,进给倍率、进给保持均被忽略。

(2)攻螺纹循环(G84/G74)

攻左旋螺纹:G74 X__Y__Z__R__P__F__;

攻右旋螺纹:G84 X__Y__Z__R__P__F__;

其中:G74/G84——左、右旋攻螺纹指令;

X,Y——所需攻螺纹孔坐标;

Z——攻螺纹深度;

R——R平面位置;

P——孔底暂停时间;

F——进给速度(进给速度尤其需要注意,必须与主轴速度配合设定)。

(https://www.xing528.com)

(https://www.xing528.com)

视频9-2-1:攻丝循环指令

练一练

【例9-3】 试用攻螺纹循环编写如图9-25中两螺纹孔的加工程序。

图9-25 例9-3零件图

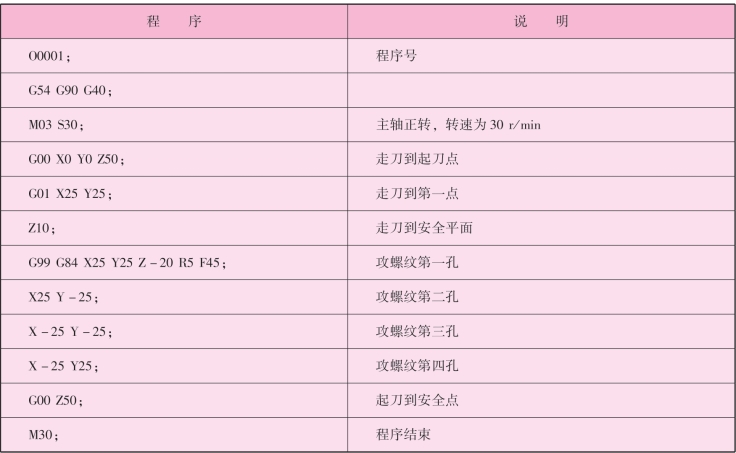

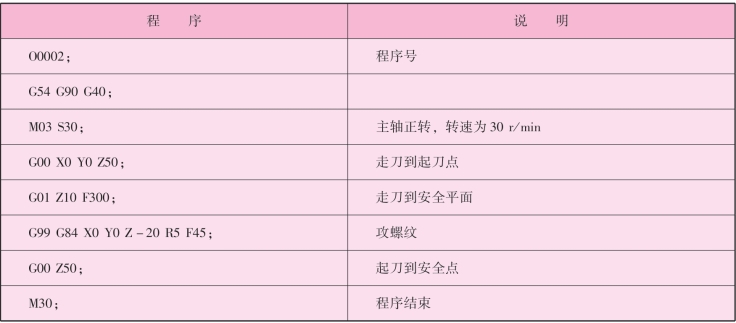

用攻螺纹循环编写的螺纹孔的加工程序如表9-9所示。

表9-9 例9-3零件加工参考程序

2.铣削法

1)铣削螺纹基础

螺纹的铣削法一般是在螺纹大径比较大,攻螺纹法无法实现的情况下采用,对于数控铣床攻螺纹不同于气动式攻螺纹机,数控铣床属于刚性攻螺纹,如果丝锥直径过大,产生比较大的转矩,丝锥就会折断。这时只能采用铣削螺纹的方法来实现。

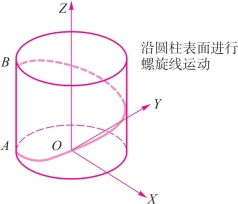

螺纹铣削时的圆周运动产生螺纹直径,同时垂直方向的移动产生螺距,如图9-26所示。

铣削方式如图9-27~图9-30所示。

图9-26 螺纹铣制

图9-27 右手内螺纹

图9-28 左手内螺纹

图9-29 右手外螺纹

图9-30 左手外螺纹

图9-27为铣削右手内螺纹,铣削时刀杆逆时针旋转,同时沿Z轴向上运动;

图9-28为铣削左手内螺纹,铣削时刀杆逆时针旋转,同时沿Z轴向下运动;

图9-29为铣削右手外螺纹,铣削时刀杆顺时针旋转,同时沿Z轴向下运动;

图9-30为铣削左手外螺纹,铣削时刀杆顺时针旋转,同时沿Z轴向上运动。

2)螺纹铣削的优缺点

优点:可采用高速切削和快速进给,节省加工时间;同一把刀具可以完成左右手螺纹的加工;同一个刀杆适用于内外螺纹的加工;同一个刀杆适用于不同螺距规格的刀片;可以获得良好的表面粗糙度;铣削方式比攻螺纹方式刀具的转矩小;同一把刀具可以加工螺距相同直径不同的螺纹。

缺点:采用螺纹铣削加工的螺纹不能太深,因为螺纹铣刀单边受力,如果太深会引起刀具变形,那么铣削出的螺纹会有一定的锥度。用丝锥可以有效地加工深螺纹。

3)编程方法

采用螺纹铣削加工的先决条件是机床具备螺旋插补功能,当然目前的全功能型机床都可加工。加工路线如图9-31所示。

在数控机床系统中该功能有两种方法实现:G02沿顺时针螺旋插补;G03沿逆时针螺旋插补。

编程指令:G02/G03 X__Y__I__J__Z__F__;

图9-31 螺纹铣削加工路线

其中:G02/G03——顺/逆圆弧插补,视螺纹左右旋而定;

X,Y——圆弧的终点坐标,由于切削螺纹时均为整圆走刀,故可以省略;

I,J——圆弧圆心相对于圆弧起点的增量(参照圆弧插补一章);

Z——切削圆弧时Z向的进给量,等于螺距;

F——进给速度。

4)进退刀路线

如图9-32和图9-33所示,加工内螺纹时进刀应以圆弧切入为准,加工外螺纹时应以切线切入为准,主要是为了保证进退刀面的加工质量。

图9-32 加工内螺纹

图9-33 加工外螺纹

练一练

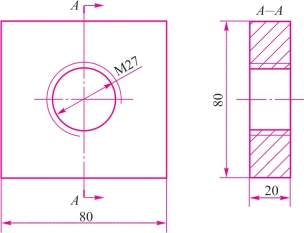

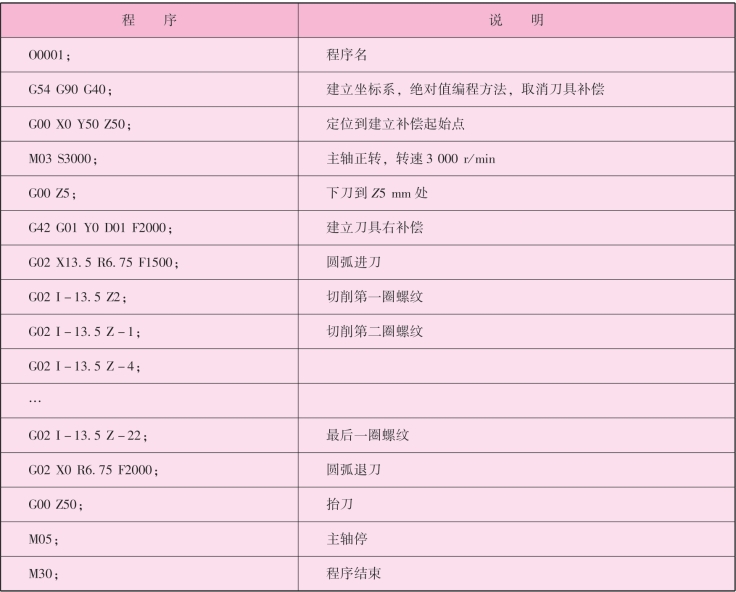

【例9-4】 对图9-34中的螺纹进行螺纹铣削编程。

根据图9-34所示,所要铣削的螺纹为M27。查表得螺距为3 mm。根据前面学习的计算公式,螺纹小径为D1=D-1.3×P=(27-1.3×3)mm=23.1 mm,一般由于螺纹加工时牙顶会因为挤压胀大,所以小径实际为D1实=D1+0.1P=(23.1+0.1×3)=23.4 mm。那么我们在加工之前要首先加工一个φ23.4 mm的孔,孔的加工方法上个任务学习过,就不介绍了。本例的参考程序如表9-10所示。

图9-34 例9-4零件图

表9-10 例9-4零件加工参考程序

以上为铣削螺纹最后一刀的程序,没有分层铣削,实际加工中要采用分层铣削的形式。

1.图样分析

图9-16为加工4个M10 mm螺纹,查表得螺距为P=1.5 mm,根据公式计算小径为D1=D-1.3P=(10-1.3×1.5)mm=8.05 mm,由于螺纹加工时牙顶因为挤压会抬高,所以根据公式D1实=D1+0.1P=(8.05+0.1×1.5)mm=8.2 mm。孔定位标注在左上孔上,所以对刀完成以后首先加工左上孔,然后根据以前消除反向间隙的方法加工其余孔。由于螺纹为M10螺纹,适合用攻螺纹的方法进行加工。

图9-17为加工一个M30螺纹,查表得螺距为P=3.5 mm,根据公式计算小径为D1=D-1.3P=(30-1.3×3.5)mm=25.45 mm,由于螺纹加工时牙顶因为挤压会抬高,所以根据公式D1实=D1+0.1P=(25.45+0.1×3.5)mm=25.8 mm。由于螺纹为M30螺纹,适用铣削法加工。

2.加工方案

1)装夹方案

图9-16和图9-17均可采用台虎钳装夹,定位基准以靠近台虎钳固定钳口定位。工件上表面露出钳口5 mm左右用于对刀,工件下用等高垫铁垫平砸实。

2)位置点

(1)工件零点。设置在矩形工件的中心。

(2)起刀点。起刀点一般选择在工件零点的上方50 mm处,主要的作用一是刀具靠近工件,减小快速进刀路线长度;二是可以通过定位点位置检验对刀的正确性。

3.工艺路线确定

(1)使用盘形铣刀铣削工件上表面。

(2)图9-16直接换麻花钻钻削孔到合适尺寸,然后使用丝锥攻螺纹;图9-17使用麻花钻钻底孔,然后使用扩孔钻加工到合适孔径,再使用螺纹镗刀铣削螺纹。

(3)对于图9-17,换φ10 mm立铣刀精加工孔。

4.制定工艺卡片

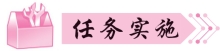

刀具的选择见表9-11刀具卡。

表9-11 刀具卡

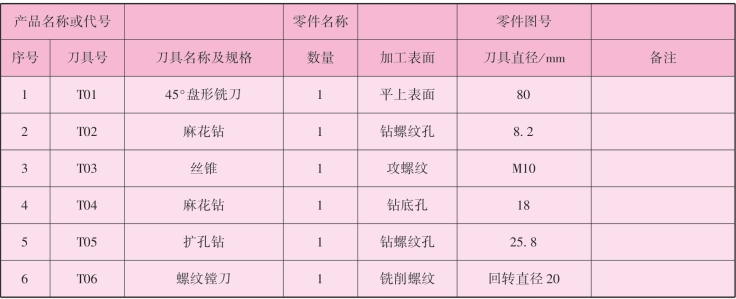

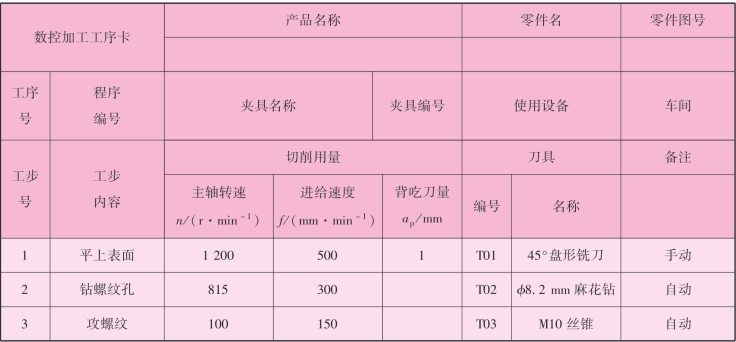

切削用量的选择见表9-12和表9-13所示工序卡。

表9-12 图9-16工序卡

表9-13 图9-17工序卡

5.编制程序

图9-16和图9-17所示零件的参考程序如表9-14和表9-15所示。

表9-14 图9-16所示零件的参考程序

表9-15 图9-17所示零件的参考程序

6.零件加工

教师与学生评价表参见附表,包括程序与工艺评分表、安全文明生产评分表、工件质量评分表和教师与学生评价表。表9-16所示为本工件的质量评分表。

表9-16 评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。