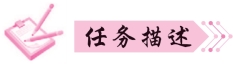

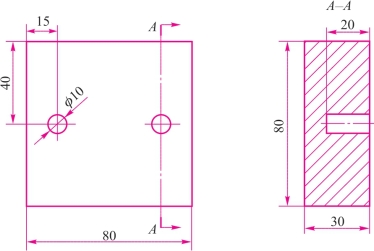

如图9-1和图9-2所示孔系,分析零件的加工工艺,编制其孔的加工程序,并在数控机床上加工。

图9-1 浅孔钻削

二维码 立体图视频

1.技术要求分析

零件图有哪些技术要求?

2.加工方案

1)装夹方案

加工零件应采用何种装夹方案?以什么位置为定位基准?

图9-2 深孔钻削

二维码立体图视频

2)位置点选择

(1)工件零点设置在什么位置最好?

(2)孔的加工顺序应如何设置?

3.确定工艺路线

零件的加工工艺路线应怎样安排?

![]()

(一)孔系的加工工艺

孔系的加工工艺,要根据实际图样的技术要求来进行确定,要考虑到麻花钻、立式铣刀的加工特点。孔的种类主要分为深孔和浅孔两大类。

1.零件的装夹

1)定位基准的选择

在加工中心加工时,零件的定位仍应遵循六点定位原则。同时,还应特别注意以下几点:

(1)进行多工位加工时,定位基准的选择应考虑能完成尽可能多的加工内容,即便于各个表面都能被加工的定位方式。例如,对于箱体零件,尽可能采用一面两销的组合定位方式。

(2)当零件的定位基准与设计基准难以重合时,应认真分析装配图样,明确该零件设计基准的设计功能,通过尺寸链的计算,严格规定定位基准与设计基准间的尺寸位置精度要求,确保加工精度。

(3)编程原点与零件定位基准可以不重合,但两者之间必须要有确定的几何关系。编程原点的选择主要考虑便于编程和测量。

视频9-1-1:零件的装夹

2)夹具的选用

在加工中心上,夹具的任务不仅是装夹零件,而且要以定位基准为参考基准确定零件的加工原点。因此,定位基准要准确可靠。如图9-2所示的孔的位置是以外轮廓的上表面和右表面为定位基准的,所以可以采用台虎钳装夹,以定位基准靠紧固定钳口,以保证孔的位置精度。

3)零件的夹紧

在考虑夹紧方案时,应保证夹紧可靠,并尽量减少夹紧变形。在台虎钳上装夹工件,如果工件过薄,则不可避免地产生夹紧变形,加工上表面后可造成靠近钳口两边的厚度大而中间的厚度小的问题,具体夹紧力度要根据实际情况和经验而定。

2.刀具的选择

选用刀具的基本要求如下:

(1)良好的切削性能。能承受高速切削和强力切削,并且性能稳定。

(2)较高的精度。刀具的精度指刀具的形状精度和刀具与装卡装置的位置精度。

(3)配备完善的工具系统。满足多刀连续加工的要求。

本任务中所选用的刀具有麻花钻与立式铣刀,根据孔的尺寸精度及粗糙度要求不同选用不同的刀具。麻花钻的尺寸加工精度一般为IT10级左右,也就是说,图9-1和图9-2所示的φ10 mm的孔直接钻削会有0.1 mm左右的误差。图9-1对于孔径尺寸没有标注公差,则为自由公差,可以直接使用φ10的钻头加工;图9-2的孔直径有±0.02 mm的尺寸公差要求,并且粗糙度要求为Ra3.2μm,则需要先使用小钻头钻沉刀孔,然后使用φ10 mm立铣刀进行精加工。因此,为图9-1选用φ10 mm麻花钻,为图9-2选择φ9 mm麻花钻和φ10 mm立铣刀两把刀具加工。

3.切削用量与切削液的选择

切削用量三要素为:背吃刀量、进给速度和切削速度。在切槽时要根据刀具的材料、工件的材料及加工的深度合理选择切削用量。在钻削加工中,由于全部为满刀加工,所以主要考虑的是进给速度和主轴转速。对于如图9-1和图9-2所示的φ10 mm孔来说,根据机械加工手册,进给速度一般选择200~300 mm/min。根据机械加工手册,切削速度对于高速钢刀具应为21m/min以下,根据图9-1,刀具直径应为φ10 mm,则主轴转速应为n=1 000vc/(πd)=1 000×21/(3.14×10)≈668(r/min),约等于700 r/min。根据图9-2,刀具直径应为φ9 mm,则主轴转速应为n=1 000vc/(πd)=1 000×21/(3.14×9)≈743(r/min),约等于750 r/min。图9-2中的立式铣刀精加工时使用的是合金涂层铣刀,可以选择3 000 r/min左右。

孔加工中切削液的主要作用是降温和排屑,所以采用流动性好的5%浓度乳化液即可。

视频9-1-2:刀具的选择及切削用量的选择

4.孔的加工方法

1)孔系的加工顺序选择

对位置精度要求较高的孔系加工,要特别注意安排孔的加工顺序,安排不当,就有可能将传动副的反向间隙带入,直接影响位置精度。例如,安排图9-3(a)所示零件的孔系加工顺序时,若按图9-3(b)的路线加工,由于孔5、6与孔1、2、3、4在Y向的定位方向相反,Y向反向间隙会使误差增加,从而影响孔5、6与其他孔的位置精度。按图9-3(c)所示路线,可避免反向间隙的引入。

视频9-1-3:加工路线的确定和切削用量的选择

图9-3 孔加工路线

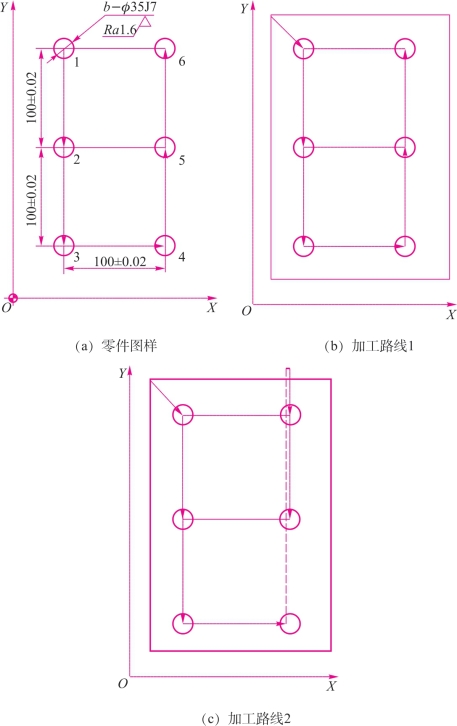

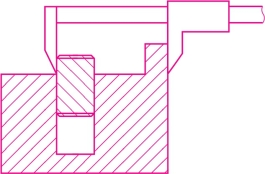

2)根据孔的深浅来确定加工路线

钻头的加工方式与立式铣刀不同。钻头的钻心处切削刃前角为负,尤其是横刃,在切削时产生刮削挤压,切屑呈粒状被压碎。钻心处直径几乎为0,切削速度也为0,但仍有进给运动,导致钻削轴向力增大。主切削刃各点前角、刃倾角不同,使切屑变形、卷曲,流向也不同,造成排屑比较困难。而且在钻削深孔的时候,切屑以卷屑的形式沿着螺旋槽流出,由于孔比较深,切屑排除困难,易造成切屑堆积而增大切削力造成断刀。孔比较深的时候切削液也不容易流入切削表面,使切削表面温度升高,切削环境比较恶劣。所以浅孔和深孔要采用不同的切削方法,浅孔加工时可用如图9-4所示方式直接钻削到底;深孔加工时则要用如图9-5所示一进一退方式以强化排屑。

图9-4 浅孔钻

图9-5 深孔钻

3)根据尺寸精度与粗糙度选择工序

一般麻花钻的径向尺寸加工精度为IT10级左右,如图9-1和图9-2所示φ10 mm孔,则加工径向尺寸会有0.1 mm左右的偏差。图9-1没有对孔的径向标注公差要求,则视为自由公差,可以直接钻削加工。图9-2对孔标注公差为±0.02 mm,则直接钻削不能达到要求,需要先钻削再铣削。

麻花钻直接钻削的孔的粗糙度一般大于Ra6.4μm,图9-1没有标注孔的粗糙度要求,则直接用麻花钻钻削即可;图9-2则要求孔壁的粗糙度为Ra3.2μm,需要先钻削再铣削。

4)孔的加工深度的计算

由于麻花钻在对刀时是以钻尖对刀,如图9-6所示,而图样标注的孔深为满直径的孔的深度,所以孔加工的编程深度要以图样标注孔深加上钻尖的高度之和来表达。

如图9-7所示,麻花钻的刀尖角度一般为118°,约等于120°,取120°为例。如图9-2所示,要求孔加工深度为46 mm,使用的钻头为φ9 mm麻花钻,则编程的钻削深度为:

其中:H——编程的钻削深度,mm;

h——图9-2中要求的孔加工深度,mm;

d——麻花钻钻头的直径,mm;

α——麻花钻的刀尖角度,一般为118°,取120°。

5.孔系编程中应注意的问题

(1)应以与基准有关联的孔作为第一孔加工。

(2)应合理设置安全平面,防止刀具在快速移动时与工件发生干涉导致刀具折断。

(3)钻削时应根据钻削深度合理选择进给速度与主轴转速。

图9-6 麻花钻对刀

图9-7 麻花钻刀尖角度

6.孔的检查和测量

对于精度要求比较低的孔的直径可以采用游标卡尺进行内卡测量,但是这种测量方式由于没有好的定位方式,测量精度比较低;精度要求高的孔径可以采用标准塞规(图9-8)或者内径千分尺(图9-9)进行检查。

图9-8 塞规测孔

图9-9 内径千分尺测孔

对孔位置测量,由于孔壁为圆弧面,标准的量具定位不精确,一般采用插入心轴进行间接测量的方式进行,如图9-10所示。

(二)编程指令

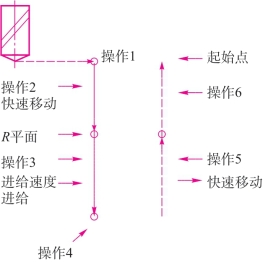

FANUC-0i系统设有固定循环功能,它规定对于一些典型孔加工中的固定、连续的动作,用一个G指令表达,即用固定循环指令来选择孔加工方式。

常用的固定循环指令能完成的工作有钻孔、攻螺纹和镗孔等。这些循环通常包括下列六个基本操作动作:

(1)在XY平面定位。(https://www.xing528.com)

(2)快速移动到R平面。

(3)孔的切削加工。

(4)孔底动作。

(5)返回到R平面。

(6)返回到起始点。

图9-11中实线表示切削进给,虚线表示快速运动。R平面为在孔口时,快速运动与进给运动的转换位置。

常用的固定循环有高速深孔钻循环、螺纹切削循环、精镗循环等。

编程格式:G90/G91 G98/G99 G73~G89 X__Y__Z__R__Q__P__F__K__;

视频9-1-4:钻孔循环指令

其中:G90/G91——绝对坐标编程或增量坐标编程;

G98——返回起始点;

G99——返回R平面;

G73~G89——孔加工方式,如钻孔加工、高速深孔钻加工、镗孔加工等;

图9-10 孔距间接测量

图9-11 钻削切削路线

X,Y——孔的位置坐标;

Z——孔底坐标;

R——安全面(R面)的坐标。增量方式时,为起始点到R面的增量距离;绝对方式时,为R面的绝对坐标;

Q——每次切削深度;

P——孔底的暂停时间;

F——切削进给速度;

K——规定重复加工次数。固定循环由G80或01组G代码撤销。

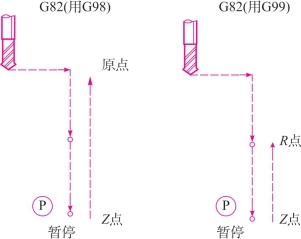

1.钻孔循环指令(G82)钻孔循环走刀路线

指令格式:G82 X__Y__Z__R__P__F__K__;

其中:X,Y——孔位数据;

Z——孔底深度(绝对坐标);

R——每次下刀点或抬刀点(绝对坐标);

P——在孔底的暂停时间(单位:ms);

F——切削进给速度(单位:mm/min);

K——重复次数(如果需要的话)。

钻孔循环路径如图9-12所示。

图9-12 钻孔循环路径

2.高速深孔钻循环指令(G73)

G73用于深孔钻削,在钻孔时采取间断进给,有利于断屑和排屑,适合深孔加工。

指令格式:G73 X__Y__Z__R__Q__F__K__;

其中:Q——每次钻削的进刀量;其余指令如上。

图9-13所示为高速深孔钻加工的工作过程。其中Q为增量值,指定每次切削深度。d为排屑退刀量,由系统参数设定。切削路线如图9-13所示。

图9-13 高速深孔钻循环

练一练

【例9-1】 如图9-14所示零件,毛坯材料为铝合金,编写孔加工程序。

图9-14 练习

如图9-14所示,孔深为20 mm,为浅孔,编程的孔深根据上面所讲为H=(20+5 )mm=22.9 mm;孔径没有标注公差,为自由公差,则直接用钻头钻削;左孔为标注中心位置的孔,故先加工。本例中孔加工程序如表9-1所示。

)mm=22.9 mm;孔径没有标注公差,为自由公差,则直接用钻头钻削;左孔为标注中心位置的孔,故先加工。本例中孔加工程序如表9-1所示。

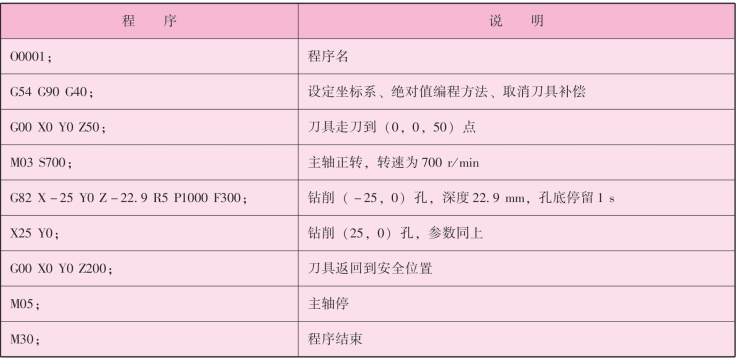

表9-1 浅孔加工参考程序

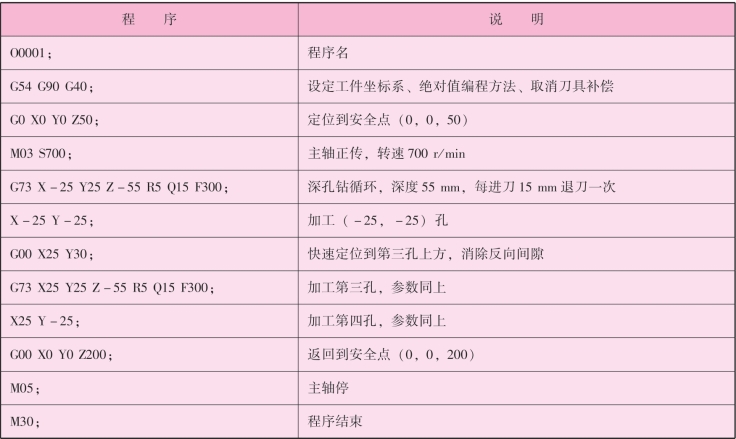

【例9-2】 如图9-15所示零件,毛坯材料为铝合金,编写孔加工程序。

如图9-15所示,孔深为通孔,深度大于50 mm,故为深孔,应采用G73深孔钻循环;左上孔为基准孔,先加工;孔的实际编程深度应大于H=50+5 mm=52.9 mm,取55。例中零件的加工程序如表9-2所示。

mm=52.9 mm,取55。例中零件的加工程序如表9-2所示。

图9-15 例9-2零件图

表9-2 深孔钻循环参考程序

1.图样分析

图9-1孔径向无尺寸精度要求,可采用φ10 mm麻花钻直接钻削;孔壁无粗糙度要求,可直接钻削;孔间距无公差要求,可选择就近孔连续钻削。

图9-2孔径尺寸公差±0.02 mm,需要精加工;孔壁粗糙度要求Ra3.2μm,需要精加工;孔间距公差±0.02 mm,需要考虑反向间隙的消除。

2.加工方案

1)装夹方案

图9-1和图9-2均可采用台虎钳装夹,定位基准以靠近台虎钳固定钳口定位。工件上表面露出钳口5 mm左右用于对刀,工件下用等高垫铁垫平砸实。

2)位置点

(1)工件零点。设置在矩形工件的中心。

(2)起刀点。一般选择在工件零点的上方50 mm处,主要的作用一是刀具靠近工件,减小快速进刀路线长度;二是可以通过定位点位置检验对刀的正确性。

3.工艺路线确定

(1)使用盘形铣刀铣削工件上表面。

(2)图9-1直接使用φ10 mm麻花钻钻削;图9-2先使用φ9 mm麻花钻钻削沉刀孔。

(3)图9-2换φ10 mm立铣刀精加工孔。

4.制定工艺卡片

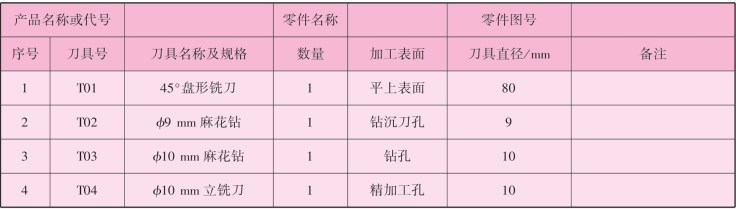

刀具的选择见表9-3刀具卡。

表9-3 刀具卡

切削用量的选择见表9-4和表9-5所示工序卡。

表9-4 图9-1工序卡

表9-5 图9-2工序卡

5.编制程序

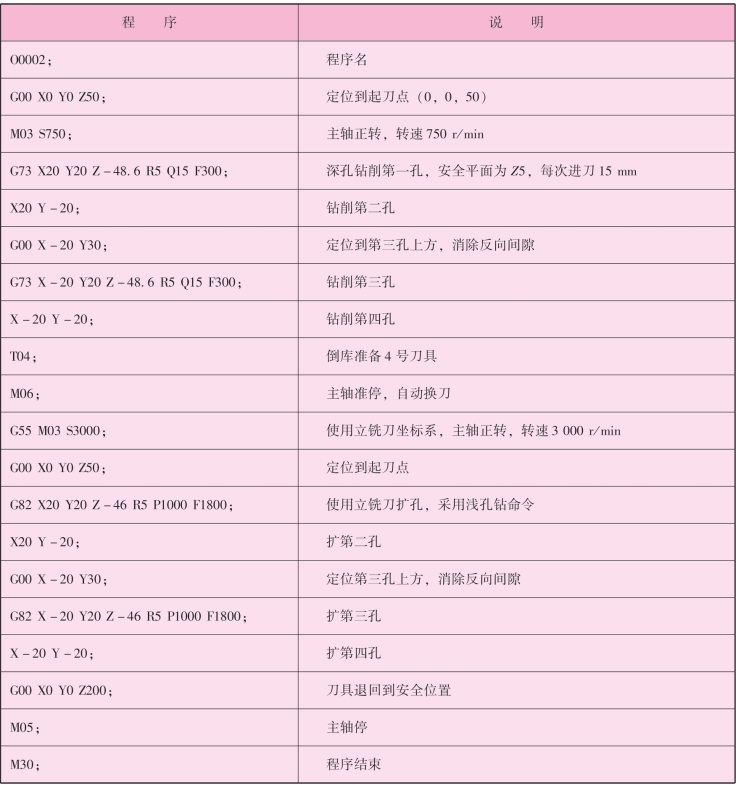

图9-1和图9-2所示孔系参考程序见表9-6和表9-7。

表9-6 图9-1所示孔系参考程序

表9-7 图9-2所示孔系参考程序

6.零件加工

按表9-6和表9-7所示程序加工零件上的孔。

教师与学生评价表参见附表,包括程序与工艺评分表、安全文明生产评分表、工件质量评分表和教师与学生评价表。表9-8所示为本工件的质量评分表。

表9-8 工件质量评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。