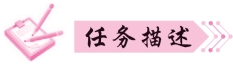

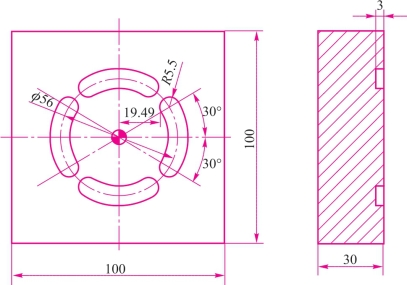

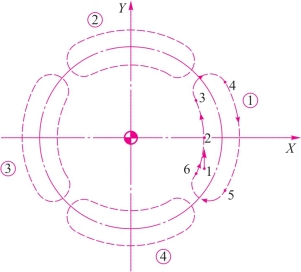

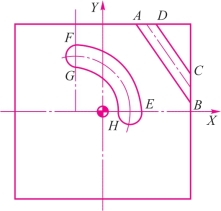

如图8-8所示具有直沟槽、圆弧槽特征的零件,毛坯为80 mm×80 mm×20 mm的方形毛坯,材料为45钢。分析零件的加工工艺,编制该零件的加工程序,并在数控机床上加工。

图8-8 直沟槽、圆弧槽零件图

二维码 立体图视频

1.技术要求分析

如图8-8所示工件为一腔槽类零件,分析该零件有哪些技术要求,以及有哪些有规律的特征要素。

2.编制加工程序

依据上个任务,能否编写该内轮廓零件的加工程序?

3.加工方案

1)装夹方案

加工该零件应该如何进行装夹?

2)位置点选择

工件坐标系零点设置在什么位置最好?

4.确定工艺路线

该零件的加工工艺路线应怎样安排?

![]()

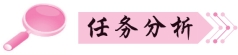

(一)工艺知识

铣键槽时,为了保证槽的尺寸精度,一般用两刃键槽铣刀,凹槽深度的尺寸精度及粗糙度通过Z向安排合理的精铣余量,粗铣后测量,再通过修正程序来控制。对于凹槽两侧的尺寸精度可以通过加工中修改半径补偿值来保证,而凹槽两侧的表面粗糙度如果要求较高,就要安排合理的走刀路线来保证。在铣削键槽时,铣刀来回走刀两次,保证两侧面都是顺铣的加工方式,使两侧具有相同的表面粗糙度,如图8-9所示。

(二)编程指令

1.坐标系旋转指令(G68/G69)

(1)指令功能:

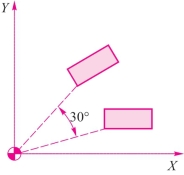

如图8-10所示,用该指令可将工件坐标系旋转一个角度,使刀具在偏转后的坐标系中运行加工。另外,如果工件形状由许多相同的图形组成,可由图形单元编成子程序,由主程序旋转指令调用。这样可以简化编程。

视频8-2-1:坐标系旋转指令

图8-9 铣削凹槽的走刀路线

图8-10 指令示意图

(2)指令格式:

(3)指令使用说明。

①G17、G18、G19是坐标系所在的平面,立式铣床(加工中心)是指G17平面。

②X__Y__:坐标系的旋转中心,当X,Y不输入时刀具当前位置为旋转中心。

③R__:逆时针方向旋转的角度。当R为负值时表示顺时针旋转的角度。当R不输入时则参数#5410中的值为角度位移值。

④在G90方式下使用G68指令时旋转角度为绝对角度;在G91方式下使用G68指令时的旋转角度为上一次旋转的角度与当前指令中R指定的角度的和。

⑤选择加工平面后才能选用坐标系旋转指令,而在旋转方式下不可进行平面选择操作,也不可进行固定循环。

⑥如果需要刀具半径补偿、刀具长度补偿和其他补偿操作,则在G68执行后进行。旋转功能结束G69指令不可缺少,否则G68一直模态有效,且G69后的第一个移动指令必须用绝对值指定,否则将不能进行正确的移动。

2.可编程镜像指令(G50.1/G51.1)

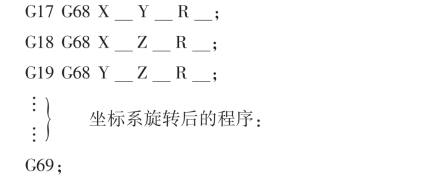

(1)指令功能:镜像功能可以实现对称零件的加工。

(2)指令格式:G51.1 X__Y__Z__;设置可编程镜像

G50.1;取消可编程的镜像

如图8-11所示,原件①的加工程序编为子程序,其他用镜像加工,可以简化编程指令。

(3)指令使用说明。

视频8-2-2:可编程镜像指令

①使用镜像功能后,G02和G03、G42和G43指令被互换。

②在可编程镜像方式中,与返回参考点有关指令和改变坐标系指令(G54~G59)等有关代码不需指定。

③用G51.1指定镜像的对称点(位置)和对称轴,而用G50.1仅指定镜像的对称轴,不指定对称点。

图8-11 镜像指令示意图

练一练

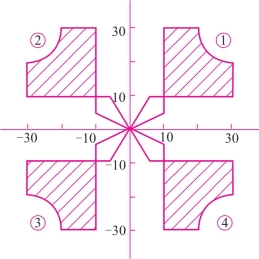

【例8-2】 编写如图8-12所示零件的加工程序。

(1)建立工件坐标系的原点:设在工件上表面几何中心对称处。

(2)确定起刀点:设在工件上表面对称中心的上方100 mm处。

(3)确定下刀点:设在2点上方100 mm(X22.5,Y0,Z100)处。

(4)确定走刀路线:如图8-13所示,立铣刀铣削时走刀路线为1→2→3→4→5→6→2→1。铣削时在1→2段引入刀具半径补偿,2→1段取消刀具半径补偿。

图8-12 例8-2零件图(https://www.xing528.com)

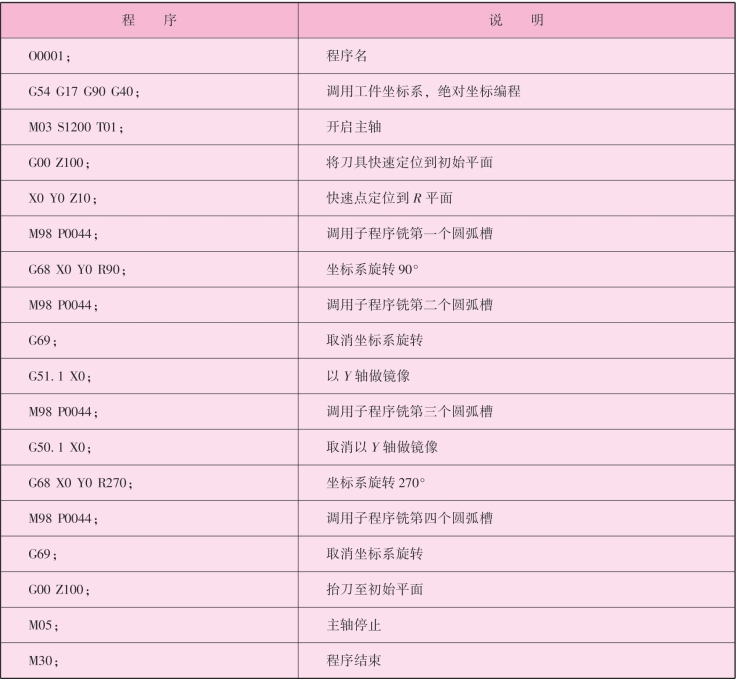

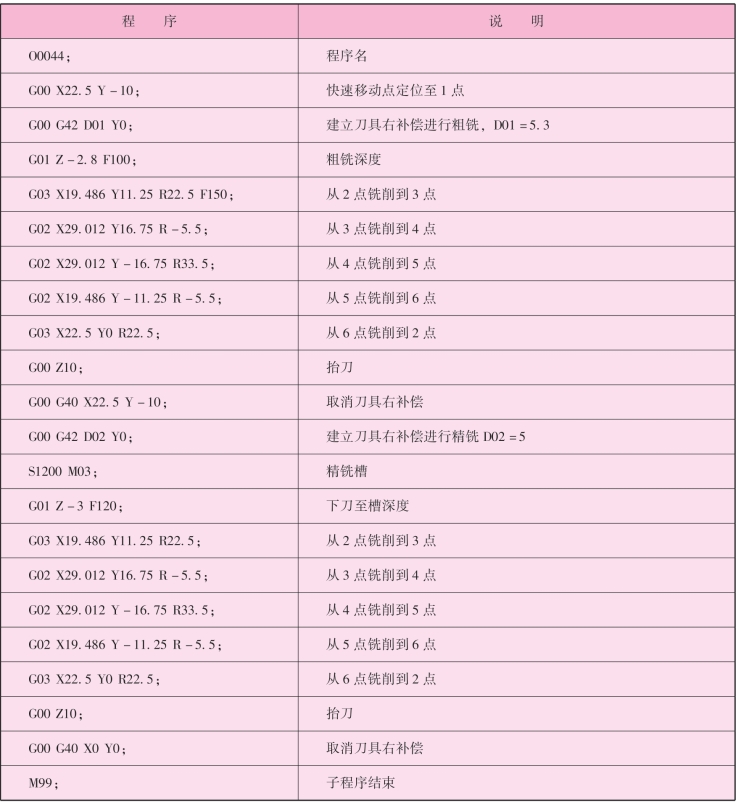

(5)编写加工程序,本例中零件加工参考主程序如表8-9所示,子程序如表8-10所示。

图8-13 例8-2零件走刀路线示意图

表8-9 例8-2零件加工参考主程序

表8-10 例8-2零件加工参考子程序

1.图样分析

如图8-8所示,工件轮廓由宽度为8 mm的四个斜槽及R25 mm的三个圆弧槽构成,斜槽相对于X轴或Y轴是对称的,而圆弧槽之间是通过旋转120°构成的。该零件的槽特征的深度方向及宽度方向均有尺寸公差控制,且工件槽侧面粗糙度为Ra3.2μm,加工中需安排粗铣加工和精铣加工。

视频8-2-3:直沟槽、圆弧槽加工案例

2.加工方案

1)装夹方式

平口钳装夹在工作台上,用百分表校正其位置;工件装夹在平口钳上,底部用垫块垫起,使加工表面高于钳口5~10 mm。

2)工件坐标系建立

根据工件坐标系的建立原则,该零件工件坐标系建立在工件几何中心上较为合适,如图8-14所示。

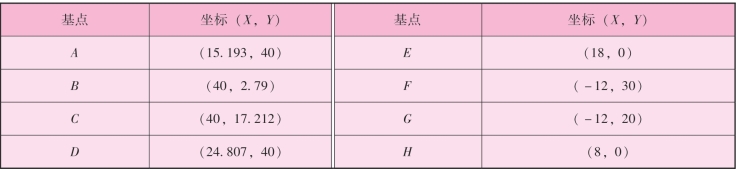

3)基点坐标计算

由于零件特征要素的规律性,只需计算出相同槽中的一个基点坐标即可,如图8-14中标出的点,计算出的各点坐标如表8-11所示。

图8-14 走刀路线及基点坐标图

表8-11 基点坐标值

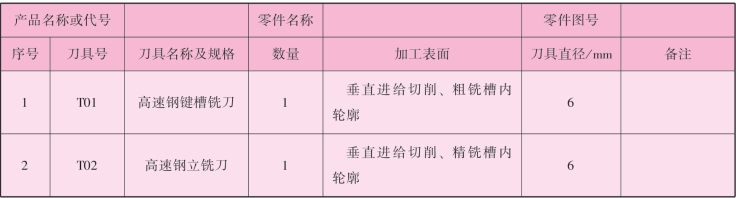

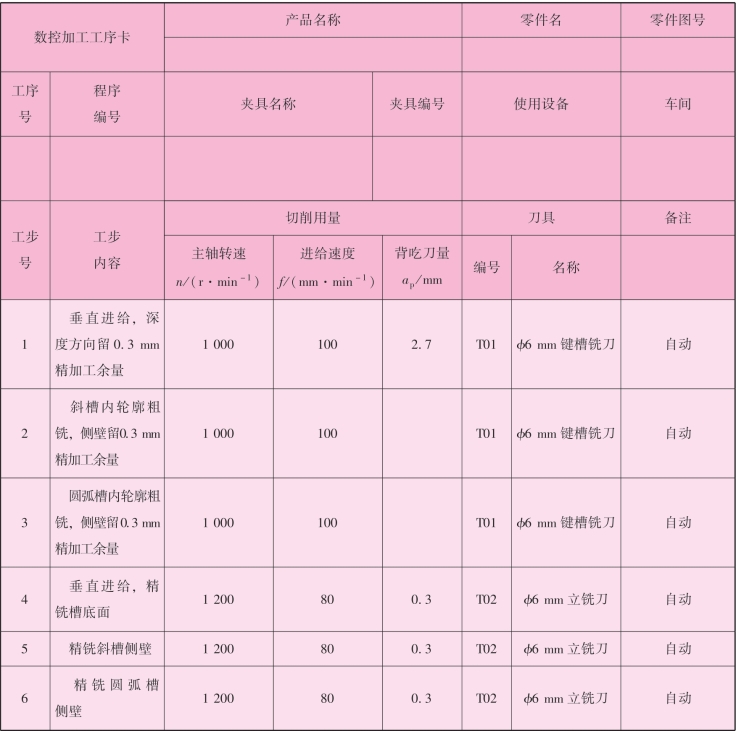

3.工艺路线确定

考虑到槽拐角圆弧半径值大小、槽宽等因素,本任务零件最小圆弧轮廓半径为R5 mm,槽宽最小为8 mm,所选铣刀直径应小于等于φ8 mm,此处选φ6 mm的刀具,粗加工用键槽铣刀铣削,精加工用垂直下刀的立铣刀。

加工工艺路线如下:

(1)粗加工4个斜槽;

(2)粗加工3个圆弧槽;

(3)精加工4个斜槽;

(4)精加工3个圆弧槽。

4个斜槽编写一个子程序,然后用镜像功能加工其余3个,粗、精加工分别用不同子程序完成零件加工。加工中采用刀具半径补偿指令并从轮廓延长线进刀。

中间三个圆弧槽编写一个子程序,粗、精加工各编写一个子程序进行加工。其余两个圆弧槽用坐标轴旋转指令调用子程序加工,槽宽度尺寸较小只能沿法向切入、切出方式进行加工。

4.制定工艺卡片

刀具的选择见表8-12刀具卡。

表8-12 刀具卡

切削用量的选择见表8-13工序卡。

表8-13 工序卡

5.编制程序

任务二零件加工参考主程序如表8-14所示,斜槽粗加工的子程序如表8-15所示,圆弧槽粗加工的子程序如表8-16所示,斜槽精加工的子程序如表8-17所示,圆弧槽精加工的子程序如表8-18所示。

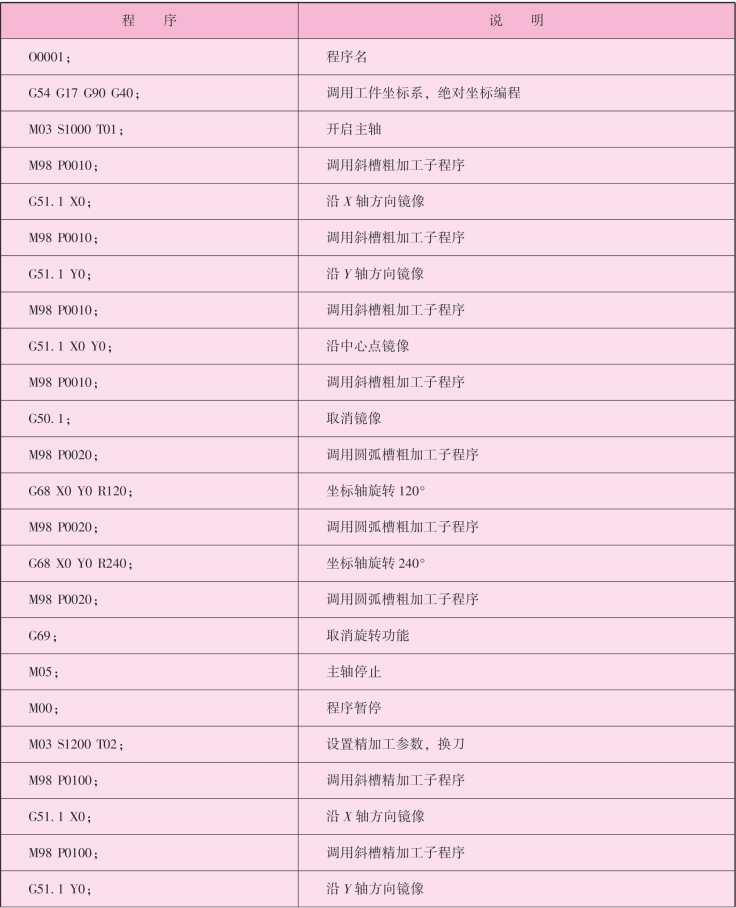

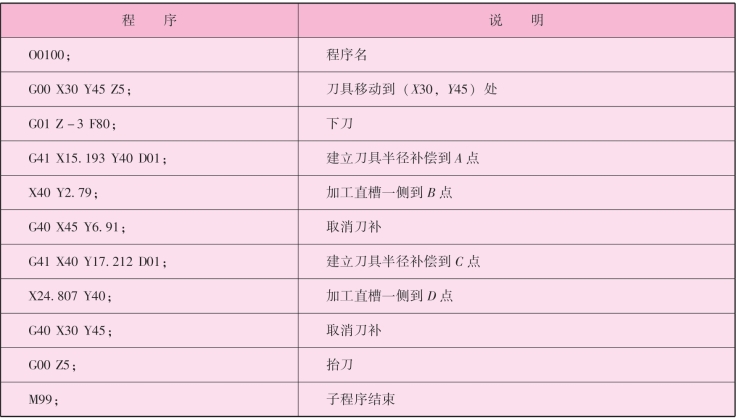

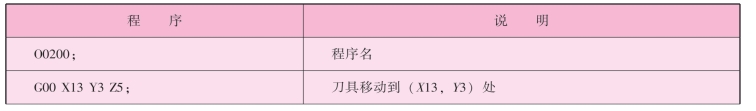

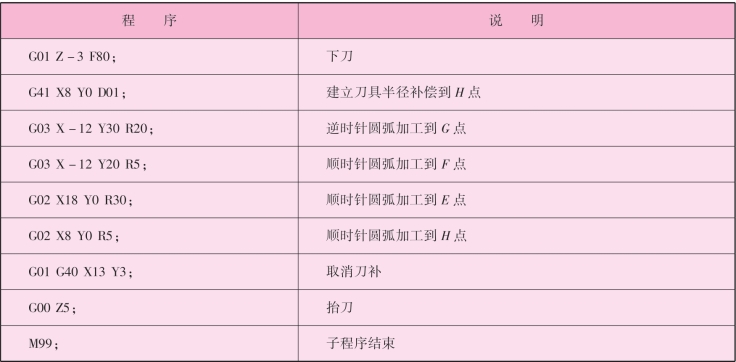

表8-14 零件加工参考主程序

续表

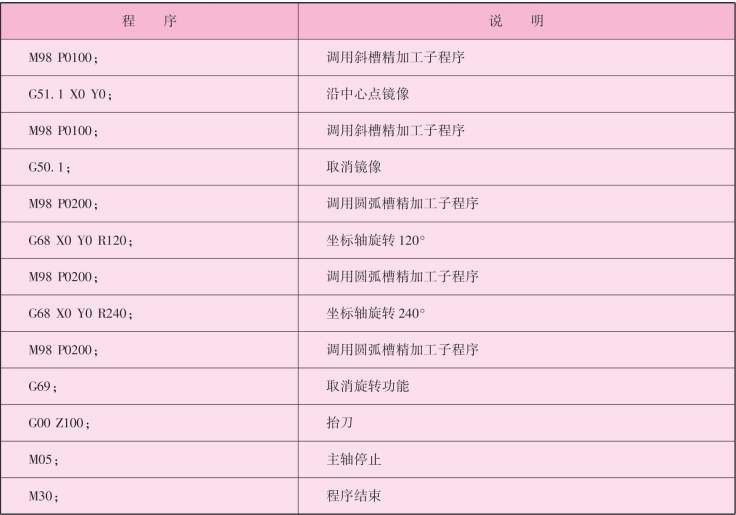

表8-15 斜槽粗加工参考子程序

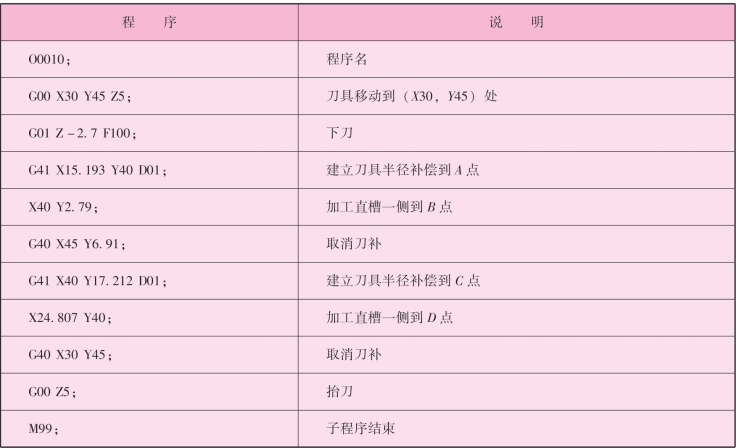

表8-16 圆弧槽粗加工参考子程序

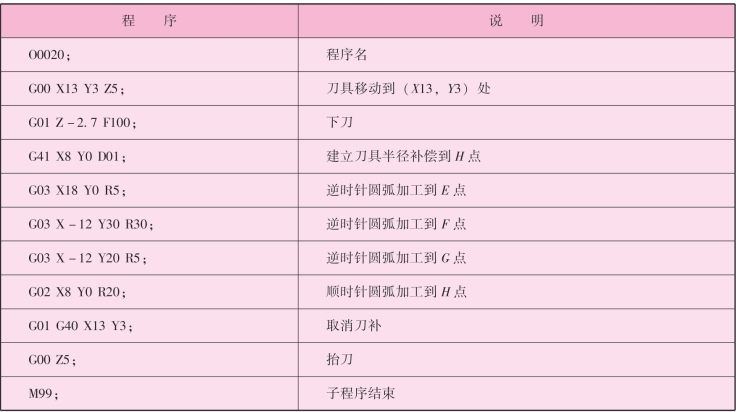

表8-17 斜槽精加工参考子程序

表8-18 圆弧槽精加工参考子程序

续表

6.零件加工

按表8-14~表8-18所示程序加工零件。

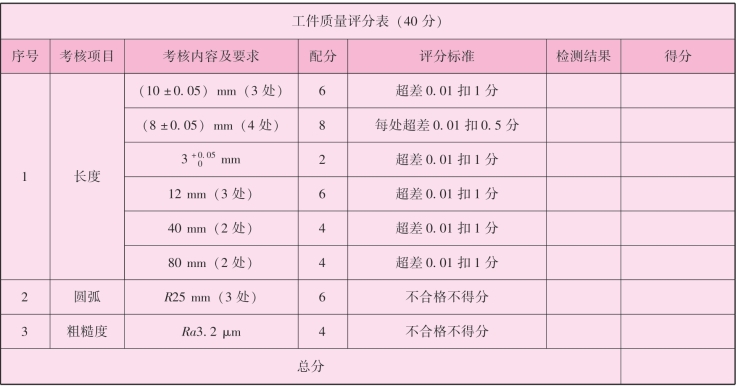

教师与学生评价表参见附表,包括程序与工艺评分表、安全文明生产评分表、工件质量评分表和教师与学生评价表。表8-19所示为本工件的质量评分表。

表8-19 工件质量评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。