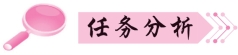

如图4-12所示的盘类零件,毛坯为φ95 mm×35 mm的棒料,材料为45钢;未注倒角全部为C1,未注长度尺寸允许偏差±0.1 mm。分析零件的加工工艺,编制该零件的加工程序,并在数控机床上加工。

图4-12 盘类零件

1.技术要求分析

如图4-12所示零件为一盘类零件,主要由端面、外圆、内孔等组成,零件的直径尺寸大于零件的轴向尺寸;除了有较高的尺寸精度和表面粗糙度要求外,对支撑用端面有较高的平面度、垂直度要求;外圆、内孔间的同轴度要求较高。

2.编制加工程序

零件上面的端面槽如何加工?

3.加工方案

1)装夹方案

加工该零件应采用何种装夹方案?以什么位置作为定位基准?

2)位置点选择

(1)工件零点设置在什么位置最好?

(2)换刀点设置在什么位置?说出理由。

4.确定工艺路线

该零件的加工工艺路线应怎样安排?

二维码立体图视频

![]()

(一)盘类零件的加工工艺

1.盘类零件的作用及结构特点

盘类零件在机器中主要用来传递动力、改变速度、转换方向或起支承、轴向定位或密封等作用。

盘类零件的基本形状多为扁平的圆形或方形盘状结构,轴向尺寸相对于径向尺寸小很多。主要由端面、外圆、内孔等组成。例如,齿轮、带轮、法兰盘、端盖、模具、联轴节、套环、轴承环、螺母、垫圈等。

2.盘类零件技术要求

有配合要求或用于轴向定位的面,其表面粗糙度和尺寸精度要求较高,端面与轴心线之间常有几何公差要求。

盘类零件往往对支承用端面有较高平面度、轴向尺寸精度及两端面平行度要求;对连接作用中的内孔等有与平面的垂直度要求,以及外圆、内孔间的同轴度要求等。

3.盘类零件加工基准选择

根据零件不同的作用,零件的主要基准会有所不同。一是以端面为主(如支承块),其零件加工中的主要定位基准为平面;二是以内孔为主,由于盘的轴向尺寸小,往往在以孔为定位基准(径向)的同时,辅以端面的配合;三是以外圆为主(较少),与内孔定位同样的原因,往往也需要有端面的辅助配合。

4.盘类零件的安装方案

(1)用三爪自定心卡盘安装。用三爪自定心卡盘装夹外圆时,为定位稳定可靠,常采用反爪装夹(共限制工件除绕轴转动外的5个自由度);装夹内孔时,以卡盘的离心力作用完成工件的定位、夹紧(亦限制了工件除绕轴转动外的5个自由度)。

(2)用专用夹具安装。以外圆作径向定位基准时,可用定位环作定位件;以内孔作径向定位基准时,可用定位销(轴)作定位件。根据零件构形特征及加工部位、要求,选择径向夹紧或端面夹紧。

(3)用台虎钳安装。生产批量小或单件生产时,根据加工部位、要求的不同,亦可采用台虎钳装夹(如支承块上侧面、十字槽加工)。

5.盘类零件的表面加工方法选择

零件上回转面的粗、半精加工仍以车为主,精加工则根据零件材料、加工要求、生产批量大小等因素选择磨削、精车、拉削或其他。零件上非回转面加工,则根据表面形状选择恰当的加工方法,一般安排于零件的半精加工阶段。

6.常见的端面槽种类

常见的端面槽主要有以下几种,如图4-13所示。

图4-13 常见的端面槽

7.常见的端面槽刀

常见的端面槽刀主要有深端面切槽刀和端面深切槽刀,如图4-14所示。深端面切槽刀的加工示意图如图4-15所示,端面深切槽刀的加工示意图如图4-16所示。实际加工时,可以根据端面槽的宽窄和深浅选择不同的端面槽刀。

图4-14 常见的端面槽刀

图4-15 深端面切槽刀加工示意图

图4-16 端面深切槽刀加工示意图

(二)编程指令

1.端面车削固定循环(G72)

(1)指令功能:平行于且粗车是以多次X轴方向走刀来切除工件余量,适用于毛坯是圆钢、各台阶面直径差较大的工件。

(2)指令格式:

G72 W(Δd)R(e);

G72 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

其中:Δd——粗车时Z轴的切削量,单位为mm,无符号,进刀方向由ns程序段的移动方向决定,W(Δd)执行后,指令值Δd保持,未输入W(Δd)时,以数据参数内定的值作为进刀量。

e——粗车时Z轴的退刀量,单位为mm,无符号,退刀方向与进刀方向相反,R(e)执行后,指令值e保持,未输入R(e)时,以数据参数内定的值作为退刀量。

ns——精车轨迹的第一个程序段的程序段号。

nf——精车轨迹的最后一个程序段的程序段号。

Δu——粗车时X轴留出的精加工余量(粗车轮廓相对于精车轨迹的X轴坐标偏移,即A′点与A点X轴绝对坐标的差值,单位为mm,直径值,有符号)。

Δw——粗车时Z轴留出的精加工余量(粗车轮廓相对于精车轨迹的Z轴坐标偏移,即A′点与A点Z轴绝对坐标的差值,单位为mm,有符号)。

F——切削进给速度。

S——主轴转速。

T——刀具号、刀具偏置号。

F,S,T——可在第一个G72指令或第二个G72指令中,也可在ns~nf程序中指定;在G72循环中,ns~nf间程序段号的F,S,T功能都无效,仅在有G70精车循环的程序段中才有效。

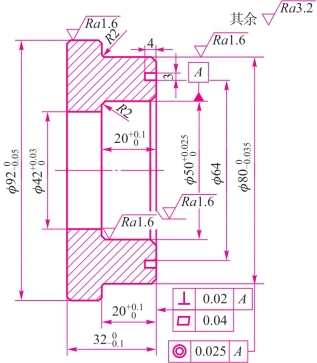

G72指令执行轨迹如图4-17所示。

图4-17 指令执行轨迹

(3)指令说明:

①ns~nf程序段必须紧跟在G72程序后编写。如果在G72程序段前编写,系统自动搜索到ns~nf程序段并执行,执行完成后,按顺序执行nf程序段的下一程序,因此会引起重复执行ns~nf程序段。

②执行G72时,ns~nf程序段仅用于计算粗车轮廓,程序段并未被执行。ns~nf程序段中的F、S、T指令在执行G72循环时无效,此时G72程序段的F、S、T指令有效。执行G70精加工循环时,ns~nf程序段中的F、S、T指令有效。

③ns程序段只能是不含X(U)指令字的G00、G01指令,否则报警。

④精车轨迹(ns~nf程序段),X轴、Z轴的尺寸都必须是单调变化的(一直增大或一直减小)。

⑤ns~nf程序段中,只能有G功能:G00、G01、G02、G03、G04、G96、G97、G98、G99、G40、G41、G42指令;不能有子程序调用指令(如M98/M99)。

⑥G96、G97、G98、G99、G40、G41、G42指令在执行G71循环中无效,G70精加工循环时有效。

⑦在G72指令执行过程中,可以停止自动运行并手动移动,但要再次执行G72循环时,必须返回到手动移动前的位置。如果不返回就继续执行,后面的运行轨迹将错位。

⑧执行进给保持、单程序段的操作,在运行完当前轨迹的终点后程序暂停。

⑨Δd、Δw都用同一地址W指定,其区分是根据该程序段有无指定P、Q指令字。

⑩在同一程序中需要多次使用复合循环指令时,ns~nf不允许有相同程序段号。

○1在录入方式下不能执行G72指令,否则产生报警。(https://www.xing528.com)

留精车余量时坐标偏移方向:Δu、Δw反映了精车时坐标偏移和切入方向,按Δu、Δw的符号有4种不同组合,如图4-18所示,图中:B→C为精车轨迹,B′→C′为粗车轮廓,A为起刀点。

图4-18 精车坐标偏移和切入方向的4种不同组合

练一练

【例4-1】 按图4-19所示的零件尺寸编写端面粗加工程序。

图4-19 端面零件加工

端面粗加工参考程序如表4-7所示。

表4-7 端面粗加工参考程序

2.轴向切槽多重循环(G74)

(1)指令功能:此指令可用于工件端面加工环形槽或中心深孔,轴向断续切削起到断屑、及时排屑的作用。

(2)指令格式:

G74 R(e);

G74 X(U)Z(W)P(Δi)Q(Δk)R(Δd)F(f);

其中:R(e)——每次轴向(Z轴)进刀后的轴向退刀量,单位为mm,无符号,R(e)执行后指令值保持有效,并把数据参数的值修改为e×1 000(单位:0.001 mm),未输入R(e)时,以数据参数的值作为轴向退刀量;

X——切削终点的X轴绝对坐标值,单位为mm;

U——切削终点与起点A的X轴相对坐标的差值,单位为mm;

Z——切削终点的Z轴绝对坐标值,单位为mm;

W——切削终点与起点A的Z轴相对坐标的差值,单位为mm;

P(Δi)——单次轴向切削循环的径向(X轴)切削量,单位为0.001 mm,半径值,无符号;

Q(Δk)——轴向(Z轴)切削时,Z轴断续进刀的进刀量,单位为0.001 mm,无符号;

R(Δd)——切削至轴向切削终点后,径向(X轴)的退刀量,单位为mm,半径值,无符号,省略R(Δd)时,系统默认轴向切削终点后,径向(X轴)的退刀量为零(常省略)。

(3)指令意义:

①径向(X轴)进刀循环复合轴向断续切削循环:从起点轴向(Z轴)进给、回退、再进给……直至切削到与切削终点Z轴坐标相同的位置,然后径向退刀、轴向回退至与起点Z轴坐标相同的位置,完成一次轴向切削循环;径向再次进刀后,进行下一次轴向切削循环;切削到切削终点后,返回起点(G74的起点和终点相同),轴向切槽复合循环完成。G74的径向进刀和轴向进刀方向由切削终点X(U)、Z(W)与起点的相对位置决定。

②切削终点:X(U)、Z(W)指定的位置,最后一次轴向进刀终点bf。

G74轴向切槽多重循环如图4-20所示。

图4-20 G74轴向切槽多重循环

练一练

【例4-2】 如图4-21所示,使用G74指令编程,刀宽3 mm,左刀尖对刀。

端面槽加工参考程序如表4-8所示。

图4-21 端面槽加工

表4-8 端面槽加工参考程序

1.图样分析

如图4-12所示,该零件径向尺寸较大,轴向尺寸较小,为典型的盘类零件。φ50 mm孔是该零件与其他零件装配时的关键要素,也是零件其他尺寸的基准,因此精度要求较高。外圆φ80 mm的尺寸精度和表面粗糙度Ra1.6μm要求较高,与基准A的同轴度要求控制在0.025 mm范围之内。零件右端面与基准A的垂直度要求控制在0.02mm范围之内,其自身的平面度要求控制在0.04 mm范围之内。

2.加工方案

1)装夹方案

该零件为盘类零件,用三爪自定心卡盘装夹。

2)位置点

(1)工件零点。设置在工件左、右端面上。

(2)换刀点。为防止刀具与工件或尾座碰撞,换刀点设置在(X150,Z100)的位置上。

(3)起刀点。零件毛坯尺寸为φ95 mm×35 mm,该零件外轮廓的加工采用循环指令,为了使走刀路线短,减少循环次数,循环起点可以设在(X97,Z2)的位置上。内轮廓的加工采用循环指令,循环起点可以设置在(X30,Z2)的位置上。槽的加工用刀宽为3 mm的端面切槽刀。

3.工艺路线确定

(1)打中心孔并钻孔至φ28 mm。

(2)平右端面。

(3)粗、精车右端φ80 mm外圆、R2μm圆角及倒角。

(4)粗、精车右端φ50 mm内孔、φ42 mm内孔、倒角。

(5)车削端面槽。

(6)零件调头平右端面保证总长32 mm。

(7)粗、精车左端φ92 mm外圆及倒角。

4.制定工艺卡片

刀具的选择见表4-9刀具卡。

表4-9 刀具卡

切削用量的选择见表4-10工序卡。

表4-10 工序卡

续表

5.编制程序

加工右端外轮廓参考程序如表4-11所示。

表4-11 加工右端外轮廓参考程序

续表

加工右端端面槽参考程序如表4-12所示。

表4-12 加工右端端面槽参考程序

6.零件加工

教师与学生评价表参见附表,包括程序与工艺评分表、安全文明生产评分表、工件质量评分表和教师与学生评价表。表4-13所示为本工件的质量评分表。

表4-13 工件质量评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。