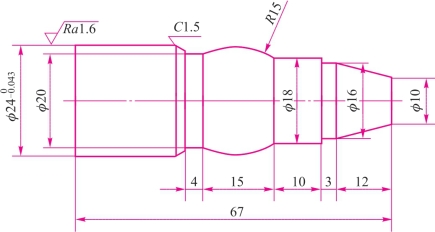

如图2-24所示的零件,未注长度尺寸允许偏差±0.1 mm,未注倒角为C1,未注粗糙度值为Ra3.2μm,毛坯为φ30 mm×120 mm的棒料,材料为45钢。分析零件的加工工艺,完成零件的粗、精加工程序编制,并在数控车床上加工。

1.技术要求分析

该零件图有哪些技术要求?

图2-24 仿形轮廓的轴类零件

二维码立体图视频

2.加工方案

1)装夹方案

加工该零件应采用何种装夹方案?

2)位置点选择

(1)工件零点设置在什么位置最好?

(2)换刀点应设置在什么位置?说出理由。

(3)循环起刀点应设置在什么位置?

3.确定工艺路线

该零件的加工工艺路线应怎样安排?

![]()

视频2-3-1:仿形粗车复合固定循环指令(G73)

仿形车削循环加工指令(G73):主要用于车削固定轨迹的轮廓,这种切削循环可以有效切削铸造成形、锻造成形或已粗加工成形的工件。对不具备类似成形条件的工件,若采用G73指令进行编程与加工,反而会增加刀具在切削过程中的空行程,而且也不便于计算粗车余量。

(1)指令格式:

G73 U(Δi)W(Δk)R(d);

G73 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

其中:Δi——X向总退刀距离(半径值);

Δk——Z向总退刀距离;

d——分割次数,这个值与粗加工重复次数相同;

ns——精加工形状程序的第一个段号;

nf——精加工形状程序的最后一个段号;

Δu——X向精加工余量(直径值);

Δw——Z向精加工余量。

(2)指令说明:

G73复合循环的轨迹如图2-25所示。

刀具从循环起点(G点)开始,快速退刀至D点(在X向的退刀量为Δu/2+Δi,在Z向的退刀量为Δw+Δk);快速进刀至E点(E点坐标值由A点坐标、精加工余量、退刀量Δi和Δk及粗切次数确定);沿轮廓形状偏移一定值后进行切削至F点;快速返回D1点,准备第二层循环切削;如此分层(分层次数由循环程序指定的参数d确定)切削至循环结束后,快速退回循环起点(G点)。A点和B点间的运动指令指定在从顺序号ns~nf的程序段中。

图2-25 G73指令运行轨迹

①ns~nf程序段中的F、S、T功能在循环时无效,而在G70时有效。

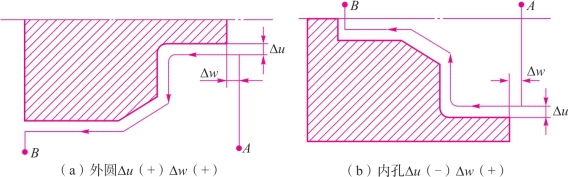

②Δu、Δw精加工余量的正、负判断如图2-26所示。

图2-26 精加工余量的正、负判断

(3)使用内、外圆复合固定循环(G71、G73、G70)的注意事项如下:

①G71固定循环主要用于对径向尺寸要求比较高、轴向尺寸大于径向切削尺寸的毛坯工件进行粗车循环。编程时,X向的精车余量取值一般大于Z向精车余量的取值。有单调递增或单调递减形式的限制。

②G73固定循环主要用于已成形工件的粗车循环,其精车余量根据具体的加工要求和加工形状来确定。G73程序段中,“ns”所指程序段可以向X轴或Z轴的任意方向进刀;G73循环加工的轮廓形状,没有单调递增或单调递减形式的限制。

③使用内、外圆复合固定循环进行编程时,在其ns~nf之间的程序段中,不能含有以下指令:固定循环指令、参考点返回指令、螺纹切削指令、宏程序调用或子程序调用指令。(https://www.xing528.com)

④执行G71、G73循环时,只有在G71、G73指令的程序段中,F、S、T功能才是有效的,在调用的程序段ns~nf之间编入的F、S、T功能将被全部忽略。相反,在执行G70精车循环时,在G71、G72、G73指令的程序段中,F、S、T功能无效。这时在程序段ns~nf之间编入的F、S、T功能将有效。

⑤在G71、G73程序段中的Δw、Δu是指精加工余量值,该值按其余量的方向有正、负之分,其正、负值是根据刀具位置各进刀、退刀方式来判定的。

练一练

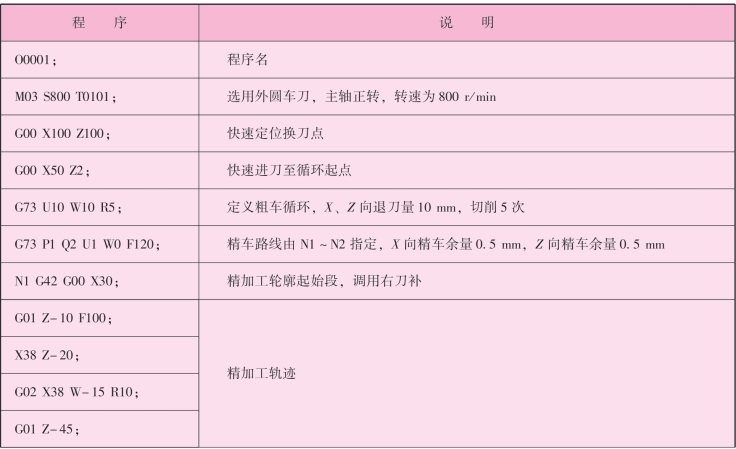

【例2-6】 毛坯为φ50 mm×80 mm的棒料,材料为铝合金。按图2-27所示的零件尺寸编写G73+G70切削循环加工程序。参考程序见表2-23。

图2-27 零件尺寸

表2-23 参考程序及说明

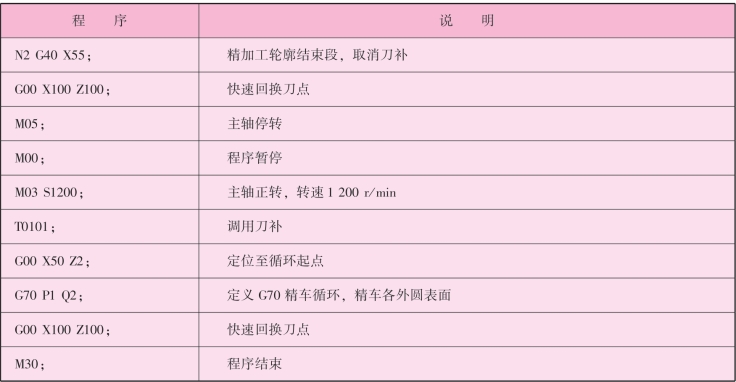

续表

1.图样分析

如图2-24所示,该零件为由外圆锥面、外圆柱面和圆弧面构成的轴类零件,φ24 mm的外圆表面粗糙度为Ra1.6μm,要求较高,可以通过粗、精加工两工序保证尺寸及粗糙度要求,其余外圆直径和长度均为自由公差,容易保证。

2.加工方案

1)装夹方案

该零件采用三爪自定心卡盘夹持零件的毛坯外圆,确定伸出合适的长度(应将机床的限位距离考虑进去)。零件的加工长度为67 mm,则零件伸出约80 mm装夹后找正工件。

2)位置点

(1)工件零点。设置在工件右端面上。

(2)换刀点。为防止刀具与工件或尾座碰撞,换刀点设置在(X100,Z100)的位置上。

(3)起刀点。零件毛坯尺寸为φ30 mm×120 mm,该零件外轮廓的加工采用循环指令,为了使走刀路线短,减少循环次数,循环起点可以设置在(X32,Z2)的位置上。

3.工艺路线的确定

(1)平端面。

(2)粗车各部分。

(3)沿零件轮廓连续精车。

(4)切断。

4.制定工艺卡片

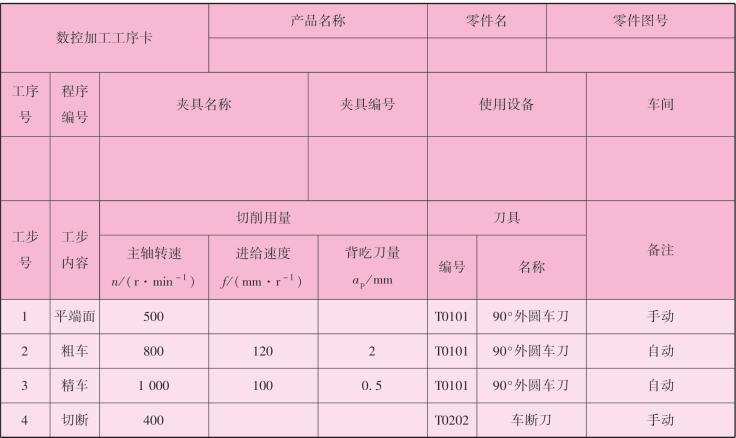

刀具选择见表2-24刀具卡。

表2-24 刀具卡

车削用量的选择见表2-25工序卡。

表2-25 工序卡

5.编制程序

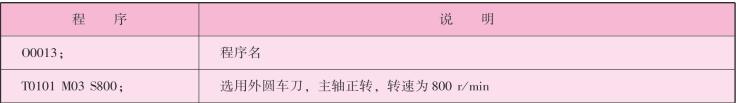

零件加工的程序如表2-26所示。

表2-26 任务三零件加工参考程序(G73、G70指令)

续表

6.零件加工

按表2-26所示程序加工零件。

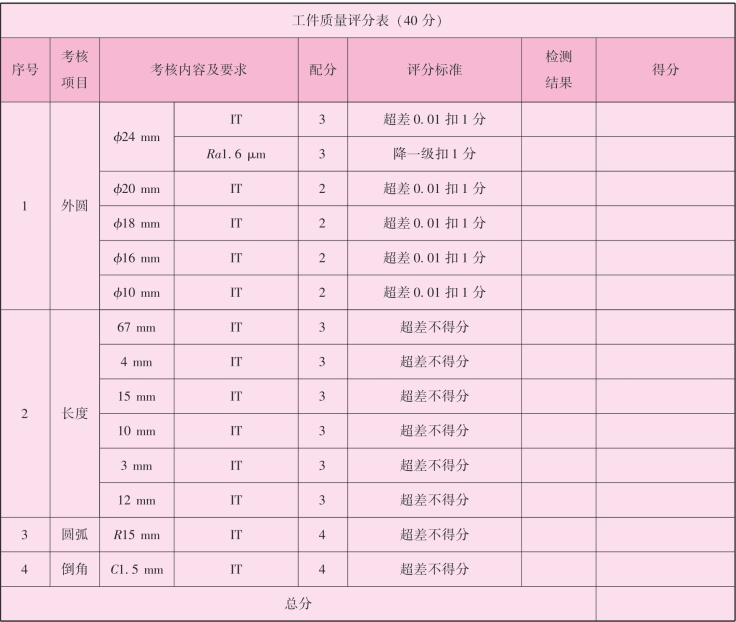

教师与学生评价表参见附表,包括程序与工艺评分表、安全文明生产评分表、工件质量评分表和教师与学生评价表。表2-27所示为本工件的质量评分表。

表2-27 工件质量评分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。