有机涂层是提高镁合金制品防腐、防潮、耐热和绝缘等性能的一种方法,通常用于涂装工艺的最后阶段,以达到装饰和提高耐蚀性及摩擦磨损性能的目的。为了使所生成的涂层具有良好的附着力、耐蚀性以及外观性能,必须采用适当的前处理工艺,确保镁合金表面无污染、酸洗残渣、疏松的硅酸盐、氧化物以及金属间化合物等。镁合金经清洗后通常进行酸洗或刻蚀处理,这样使其表面粗化并改变表面状态以便有机涂层能有良好的附着力。对于镁铸件而言,必须去除铸件孔隙中的所有水分和空气,因为水分和空气在固化期间会产生脱气,导致在涂层中形成孔隙。

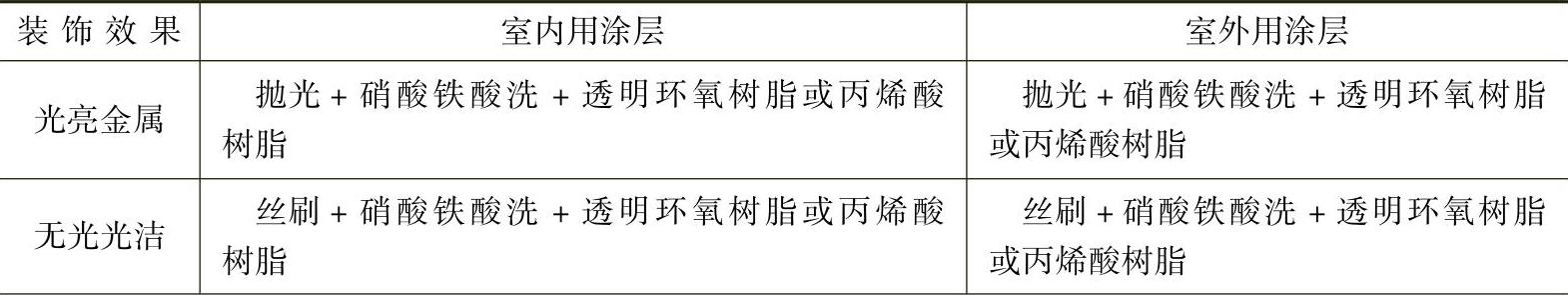

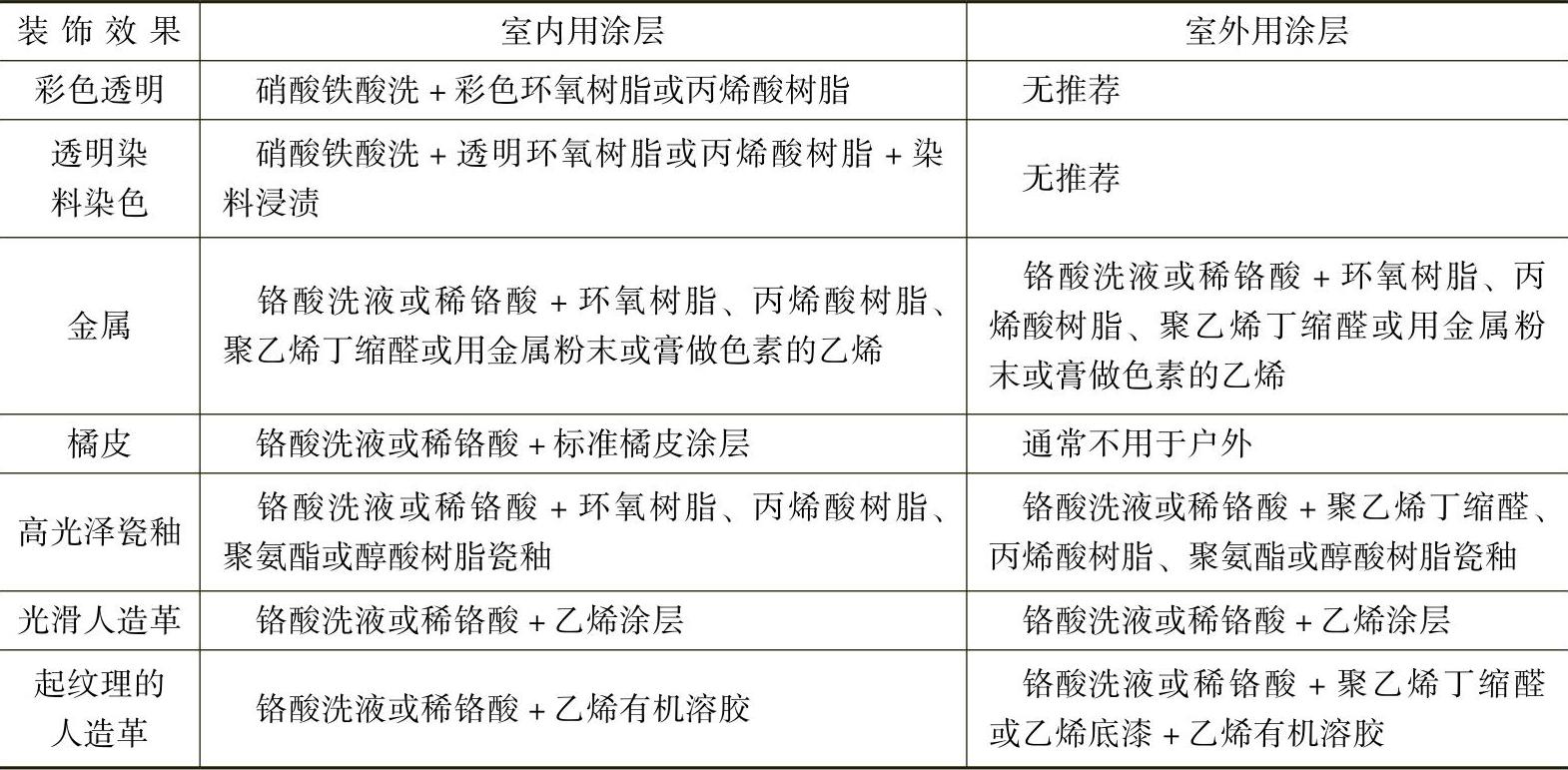

有机涂层种类很多,油、脂、沥青、橡胶、涂料、蜡、塑料以及各种有机聚合物,如丙烯酸树脂、醇酸树脂、丁酸盐、醋酸纤维、丁醋酸纤维、氯化聚醚、环氧树脂、氟碳化合物、硝酸纤维、尼龙、聚酯、聚乙烯、聚丙烯、聚氨酯、橡胶树脂、硅烷和乙烯等都是常用的镁合金有机涂层。镁合金上产生特殊装饰效果的各种处理工艺见表6-24。

表6-24 镁合金上产生特殊装饰效果的各种处理工艺

(续)

(https://www.xing528.com)

(https://www.xing528.com)

有机涂层的主要功能是用作金属基体与环境之间的障碍层。在涂层中加入防腐颜料或添加剂,或在涂层中使用牺牲阳极化合物,使涂层具有自愈合特性,可以在可能发生物理破坏的情况下应用。在酚醛树脂底漆中加入铬酸锌可显著提高其耐蚀性,样品经过1000h的盐雾试验后没有明显的腐蚀发生,而用传统聚合物涂层处理的样品在24h后即发生严重的腐蚀。通过加入一种可滤去原料(铬酸盐)的防腐剂和一种以小球形颗粒形式存在的离子反应原料可以改善镁的耐蚀性。这是由于金属球与腐蚀离子反应并帮助维持碱性区域的pH值,而铬酸盐通过滤除缺陷点,形成保护涂层来提高自愈合性能。

能做有效屏障的有机涂层必须均匀牢固地附着在基体上,不满足这一准则的有机涂层常常会产生纤维状腐蚀。在纤维状腐蚀中,丝状腐蚀产物通常出现在涂层下。用有机涂层防腐存在许多困难:难于应用完全均匀的涂层;涂层中的不均匀交联密度;原料体积浓度的局部不均匀性以及聚合物暴露于不同气体和液体中时发生的鼓泡和破坏等。通过采用由顶层(通常是憎水性和紫外光抗力最好的涂层)和底层与中间层(具有高的交联密度以及好的与基体的附着力和彼此间的附着力)组成的多层涂层体系可以减小这些问题。多层体系中的缺陷区不可能重叠,这可以保证基体能被有机材料完全覆盖。在镁轮毂上使用多层涂层来提高耐蚀性和耐切割性,该体系顺序由下列涂层组成:一种阳离子电沉积涂层、液体涂层、粉末涂层;另一种涂层和顶层。

在有机涂层中消除针孔和缺陷的另一种工艺涉及用有机封孔剂对涂层进行封孔,这可以通过在样品上使用低黏度紫外光固化树脂和用紫外光在低温下固化来完成。

有机涂层的较为成功的应用之一就是保护美国海军飞机在其使用环境中不腐蚀。于1989年开发的由一种环氧树脂底漆和一种聚氨酯面漆组成的标准涂层体系,其服役寿命为4~6年。底漆由高交联环氧树脂、含氧化钛的聚酰胺和作为防腐剂的铬酸锶组成,具有极好的附着力和耐蚀性;面漆是一种含两组分的聚氨酯,具有良好的柔韧性、耐久性和耐蚀性。在某些情况下,在底漆和面漆之间也使用封孔剂,其弹性缓解了环氧树脂的脆性并使油漆体系的开裂倾向降到最小。但该有机涂层体系也存在一些问题:使用了对环境不友好的材料,如挥发性氧化物和铬酸盐化合物的存在,耐雨水冲蚀性能差,缺乏高温抗力等。于是又开发了由作为原料的聚氨酯和一种酮亚胺交联剂/链扩展物两者组成的耐雨水冲蚀性能的涂层,该涂层具有弹性且可吸收和分散冲击能,但还需要一种能提高耐蚀性的面漆。同时,在开发水溶性涂料和高固体分技术(如粉末涂层)时也遇到了某些环境问题。此外,还有许多能耐650℃高温的硅烷基涂料也已被开发出来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。