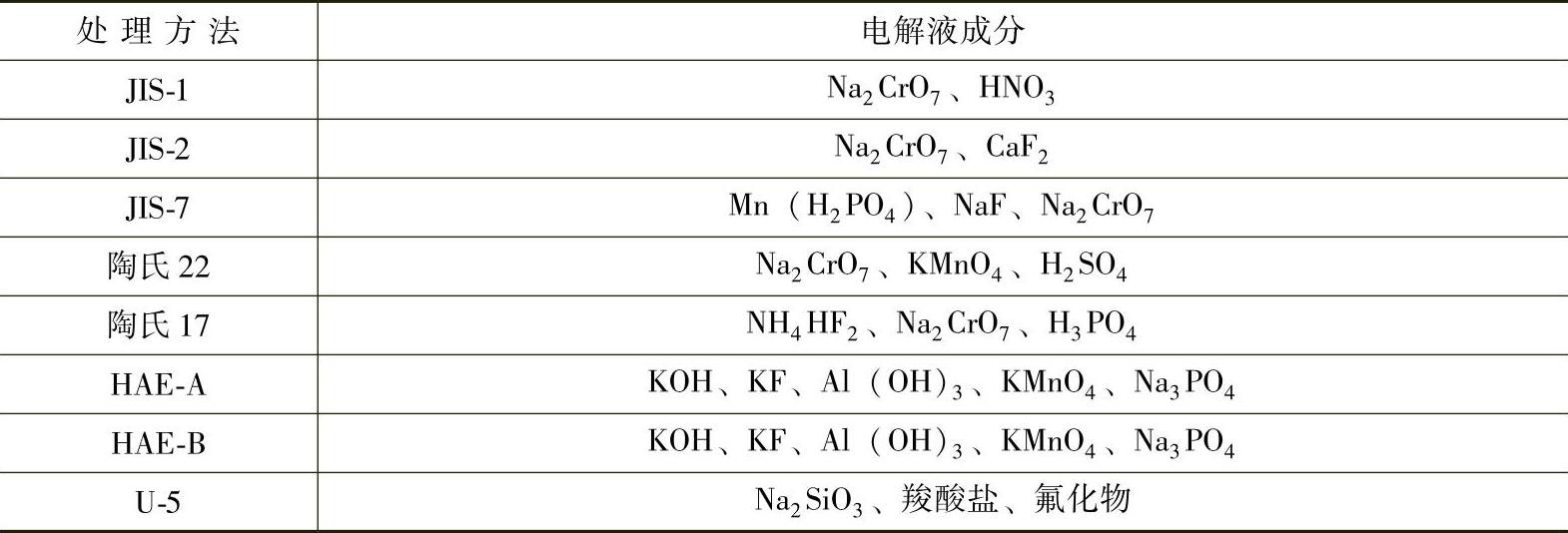

涂装一般作为镁合金产品生产的最终工艺,是决定产品是否完成的最终环节,因而必须予以充分的重视。涂装必须在表面进行完善的处理后方能进行。对镁合金进行涂装之前,可先对样品进行转化膜或阳极氧化处理,处理方法及其电解液成分见表6-22。经过处理后,在表面上含有大量氧和铬的转化膜层或厚阳极氧化膜层能为油漆涂层提供较好的附着力和外观,而且涂覆表面的油漆具有极好的耐蚀性,在4000h盐雾试验和3年大气试验后无起泡和腐蚀迹象。

表6-22 镁合金涂装的前处理方法

(https://www.xing528.com)

(https://www.xing528.com)

镁合金涂装最重要的就是选择一种适当的底漆,在镁上使用的底漆应该耐碱性且以树脂为基材,如聚乙烯丁缩醛、丙烯酸树脂、聚氨酯、乙烯环氧树脂和烘干的石炭酸,加入铬酸锌和二氧化钛原料可以提高涂层耐蚀性。在一种丙烯酸油漆中加入导电聚吡咯(Conductive Polypyrrole,CP)对有机涂层腐蚀保护效果的影响:在一定的电化学条件下,导电聚吡咯被认为会与涂层中缺陷处的金属发生反应而保护金属,但是在某些情况下,腐蚀也会被加速。由聚吡咯所获得的保护效果还没有充分了解,目前提出了四种可能的机理:①涂层作为一层障碍层;②导电聚吡咯作为牺牲阳极;③当导电聚吡咯改变氧化还原态时释放腐蚀抑制离子;④导电聚吡咯可以稳定氧化物钝化涂层。要精确确定防腐机理还需要做进一步的研究。然而,该研究表明,在油漆体系中加入少量的导电聚吡咯可以提高耐蚀性。

镁合金表面涂装可以是单层的,也可以是多层的。如在压铸AZ91D镁合金上涂两层:第一层是含有环氧树脂的底层,其厚度为25~30μm,在170℃下固化20min;第二层是一种丙烯酸油漆树脂,厚度为25~30μm,在150℃下固化20min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。