镁合金化学镀镍有两种方法:一种是传统的陶氏浸镍,另一种是直接化学镀。前者工艺稳定,镀层效果较好,但溶剂含有铬离子有一定的毒性,使用受到了限制;后一种方法由于工艺简单,毒性小,废水处理简单,镀层结合好,成为近年来的发展方向。

镁镀镍之前必须先进行两道酸洗处理,一道是用铬酸—硝酸溶液酸洗,另一道是用氢氟酸溶液酸洗。这些预处理一般称为镁的化学蚀洗工艺。

典型的直接化学镀镍工艺流程:碱性脱脂→电解脱脂→浸蚀→氢氟酸浸蚀→化学镀镍→烘烤。

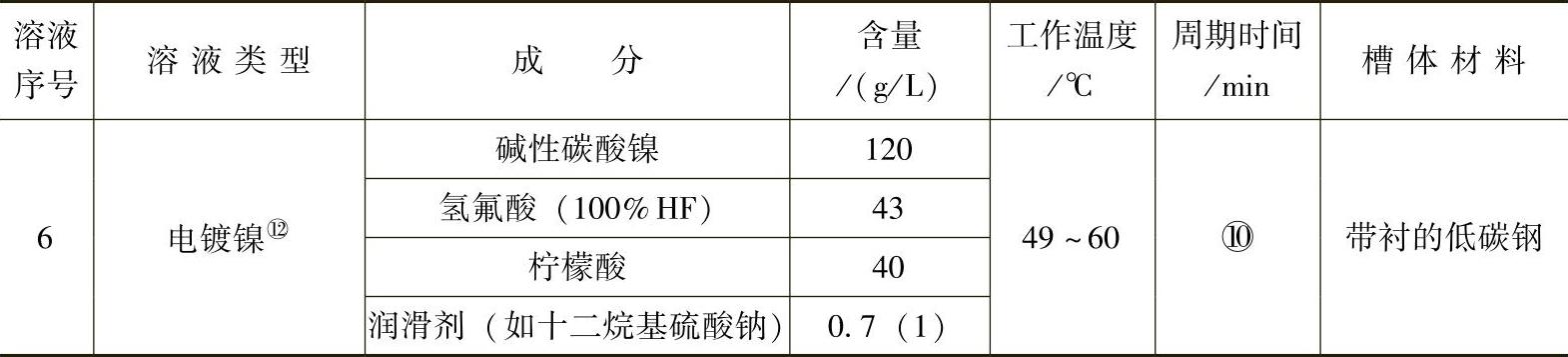

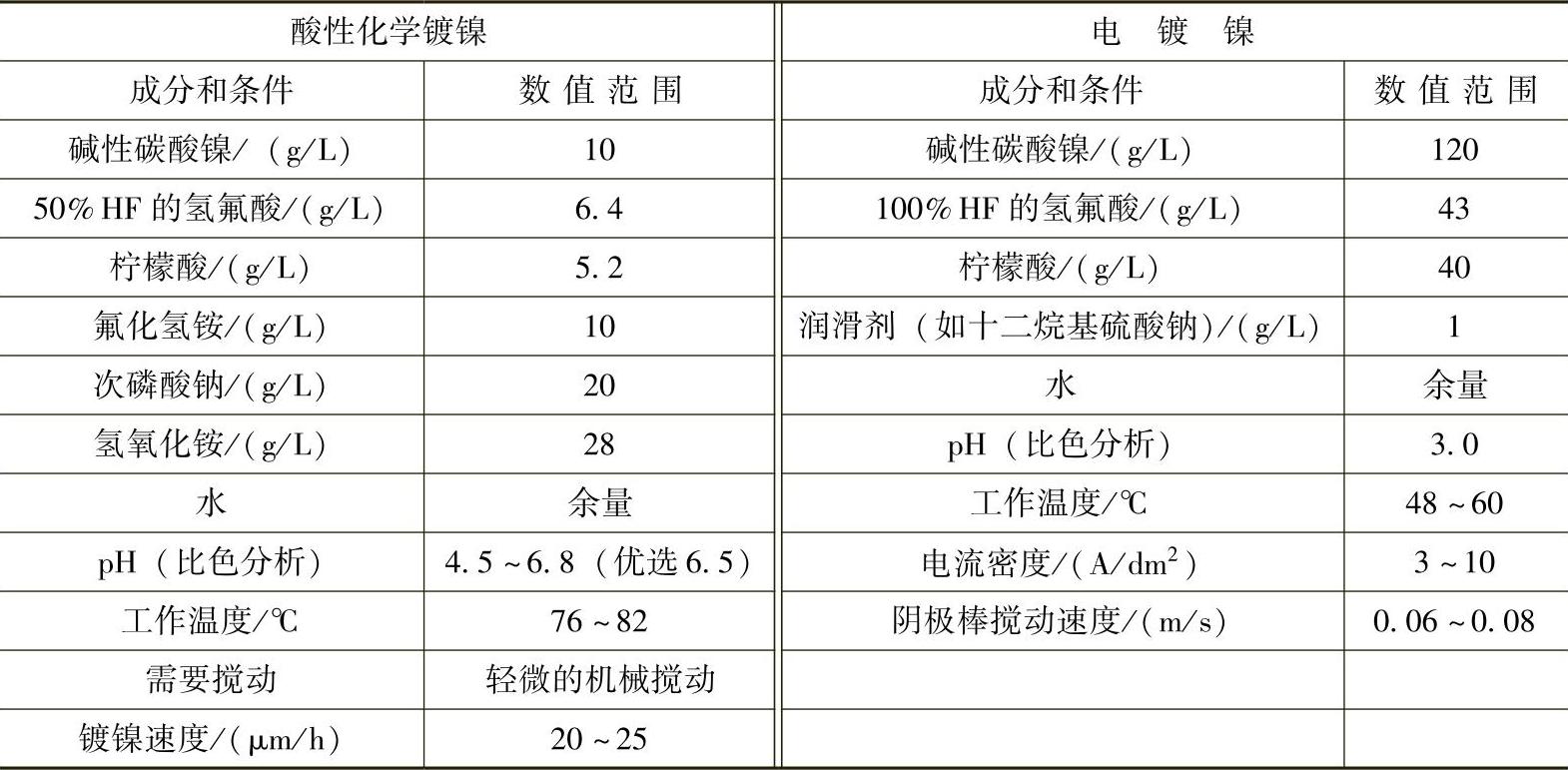

图6-1所示为镁及镁合金材料直接镀镍工艺过程。表6-3列出了图6-1中的溶液成分和工作条件。表6-4列出了镁及镁合金材料酸性化学镀镍与电镀镍法的工作条件。

图6-1 镁及镁合金材料直接镀镍工艺过程和溶液成分

表6-3 图6-1中的溶液成分和工作条件

(续)

① 在碱洗之前可以有蒸汽去脂、乳化剂清洗或机械清理,其后可以用冷水冲洗,然后可在冷水冲洗和硝酸酸洗之前用铬酸盐、硝酸铁或磷酸酸洗。这三种酸中究竟选择哪一种取决于所允许的金属去除量。

② 溶液的类型和浓度取决于表面的脏污程度。

③ 用足量的新水彻底清洗、搅动。

④ 溶液必须通风。

⑤ 针对含铝的合金;对不含铝的合金,浓度为60g/L的CrO3和120g/L的70%HNO3。

⑥ 或者用衬有乙烯的低碳钢。

⑦ 用于含5%以上的铝的合金。对所有其他的合金,溶液含90g/L50%HF,加水达3.8L的体积。

⑧ 衬以聚乙烯、合成橡胶或乙烯基材料。(https://www.xing528.com)

⑨ 建议搅动工件,溶液pH值(比色分析)为4.5~6.8。

⑩ 时间取决于所要求镍层厚度。

⑾ 衬以聚乙烯、萨纶树脂或人造荧光树脂。

⑿ 要求采用直流电,需要搅动阴极棒,溶液pH值(比色分析)为3.0。

表6-4 镁及镁合金材料酸性化学镀镍与电镀镍法的工作条件

从某种程度上讲,两道化学蚀洗处理可产生表面点蚀,为镀层沉积提供机械锚固作用。在这种粗糙表面镀以镍基底镀层以后,镀层表面不如锌浸镀工艺所获得的表面那么明亮或光滑。但与锌镀层相同的是镍镀层可接受任何标准的电镀,包括镉、锌、铜、黄铜、镍、黑镍、铬、金、银和铑。化学镀层,如金或银也可施加到这种最初的镀镍层上。

虽然这种酸性化学镀镍的镀层能够满足一般环境下的焊接性、硬度和耐蚀性,但对于黏附性和耐蚀性要求高的场合,将其作为最终镀层是不能令人满意的。例如,在盐喷这样的苛刻环境下,这种镀层所特有的多孔性和镍与镁之间剧烈的电化反应可迅速渗透至镁基体。由于这一原因,大多数应用于工业生产的镁的化学镀镍工艺,均采用浸镀锌加电镀铜取代其中的铬酸酸洗准备工序。锌浸镀处理是极为严格的,因为它决定着后续镀铜的均匀性及完整性。在此阶段产生的任何镀层缺陷均会使以后的处理失效。这种镀锌工艺必须满足特定合金及新产品形态的要求。

为了能有效工作,必须按下列方式制备酸性化学镀镍溶液:

1)在室温下,将碱性碳酸镍缓慢加入氢氟酸内并搅动,在该槽液中加入总用水量的大约1/10,形成氟酸镍。

2)生成氟酸镍的反应完成后,加进其余量的水。

3)顺序加进柠檬酸、氟化铵和次磷酸钠。

4)加氢氧化铵,使溶液的初始pH值达到6.5,并在工作过程中还要定期添加氢氧化铵,以提高溶液的pH值,保持pH值为6.5。

5)使用不锈钢或其他适当的过滤器将溶液彻底过滤。只能使用塑料类过滤助剂,因氟化物会浸蚀普通的硅酸盐类材料。

6)将槽液加热到正常工作温度范围内。建议采用经过蒸汽或燃气加热的热水套进行均匀的外部加热。溶液的局部过热或较长时间的过热都会导致槽液的变质和非正常的减少。为了使镍不至于黏附在槽壁上,使用衬有0.5mm厚的喷烤型乙烯基塑料的低碳钢或不锈钢做镀槽。

浸蚀可在腐蚀性较强的体积分数为90%的磷酸或对镁不腐蚀的浓度为180g/L的CrO3溶液中进行,目的是去除镁表面的氧化膜。若金属在铬酸和硝酸的混合酸中进行,时间为20~60s。直接化学镀镍需要采用氢氟酸(体积分数为5.5%)浸蚀活化,以在镁合金表面产生氟化物薄膜,抑制镍在镁上的起始沉积速率,从而获得均匀、致密、结合力良好的转化膜层,为自催化沉积提供很好的底镀层,减少镁的氧化以及化学镀液对镁的腐蚀。后处理是在铬酸(CrO3,浓度为2.5g/L)或重铬酸钠(Na2Cr2O7·2H2O,浓度为120g/L)溶液中于88~100℃浸泡10min,以改善耐蚀性。在200℃下烘烤1h,以提高结合力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。